Aufgrund der Besonderheiten des Spritzgießprozesses kommt es bei Kunststoffprodukten leicht zu Schrumpfung, Blasen, Schmelzspuren, Lufteinschlüssen, Spritzwasser und anderen optischen Mängeln, die die Qualität des Produkts erheblich beeinträchtigen.

Die Ursachen für diese Fehler sind unter anderem die Produktstruktur, die Werkzeugkonstruktion, die Auswahl und Qualität der Rohstoffe und die Einstellung der Parameter für den Spritzgussprozess.

Dieser Artikel soll Produktdesignern dabei helfen, Kunststoffteile zu entwerfen, die den Anforderungen an das Erscheinungsbild des Produkts entsprechen, und zwar unter dem Aspekt der Produktstruktur und des Werkzeugdesigns sowie unter Berücksichtigung anderer Faktoren, die das Erscheinungsbild des Produkts beeinflussen.

Die Auswahl der geeigneten Kunststoffbänder

Die Auswahl des Kunststoffmaterials spielt eine entscheidende Rolle für das Aussehen des Produkts, und verschiedene Kunststoffmaterialien haben unterschiedliche optische Eigenschaften. Wenn Sie das falsche Kunststoffmaterial wählen, ist es schwierig, die erwarteten Ergebnisse zu erzielen und sogar unmöglich, das Problem jemals zu lösen, selbst wenn Sie entsprechende Anpassungen an der Produkt- und Formstruktur vornehmen.

Zum Beispiel ist glasfaserverstärktes Material nach dem Spritzgießen in der Regel von schlechterer optischer Qualität als nicht glasfaserverstärktes Material, und es verzieht sich leicht.

Als Formenkonstrukteur müssen Sie daher die Eigenschaften der gängigen Kunststofftypen kennen, die Angemessenheit des vom Kunden gewählten Kunststoffmaterials entsprechend seinen Anforderungen an Aussehen und Funktion des Produkts beurteilen und gegebenenfalls angemessene Vorschläge machen.

Vermeiden Sie eine Oberflächenschrumpfung des Aussehens der Teile.

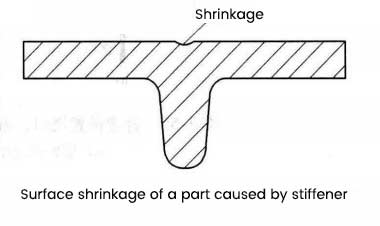

Bei Kunststoffteilen ist es am wahrscheinlichsten, dass das Aussehen von Defekten bei der Oberflächenschrumpfung auftritt. Die Schrumpfung tritt in der Regel in den Bereichen der Wandstärke der Außenfläche der entsprechenden Teile auf, wie z.B. bei Versteifungen, Säulen und Wandverbindungen, wie in Abbildung 1 dargestellt.

Wir können die Oberflächenschrumpfung im Erscheinungsbild der Teile durch einige Methoden reduzieren und vermeiden

1 Maskierung der Schrumpfung durch Design

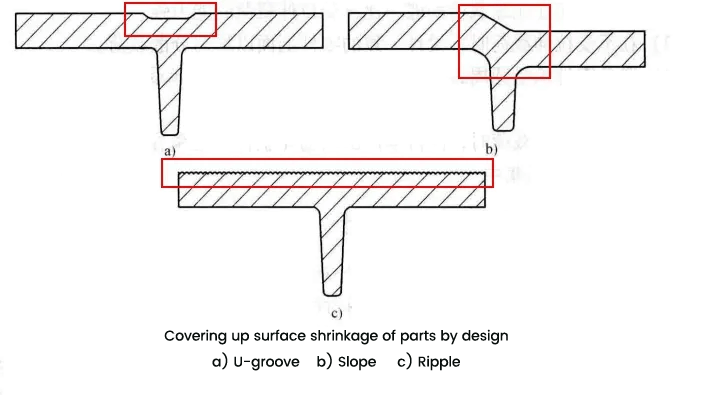

Wir können eine U-förmige Rille, eine Schräge oder eine Riffelung verwenden, um die Schrumpfung abzudecken, wie in Abbildung 2 dargestellt.

2 “Krater”-Gestaltung

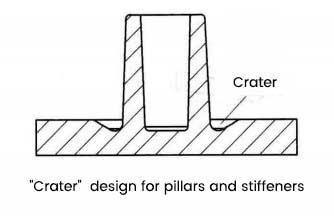

Wenn Sie ein wenig Material von der Wurzel des Pfeilers oder der Versteifung entfernen, kann die Möglichkeit einer Schrumpfung im Erscheinungsbild des Teils erheblich reduziert werden, wie in Abbildung 3 dargestellt. Es ist jedoch zu beachten, dass dieses Design die Festigkeit der Säule oder der Versteifung verringern kann.

3 Angemessene Anschnittstelle

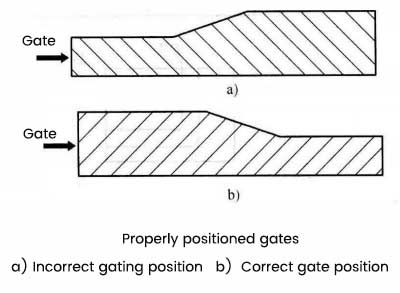

Der Bereich der Teileoberfläche, der weit vom Spritzgießanschnitt entfernt ist, neigt eher zur Schwindung. Der Bereich mit hohen Oberflächenanforderungen sollte so nah wie möglich am Anschnitt liegen, um die Möglichkeit der Schwindung auf der Oberfläche des Teils zu verringern.

Gleichzeitig sollte die Position des Anschnitts dafür sorgen, dass die Kunststoffschmelze von der Wandstärke zur dünnen Wand fließt, wie in Abbildung 4 dargestellt. Wenn die Kunststoffschmelze von der dünnen Wand zur dicken Wand fließt, wird die dünne Wand zuerst abgekühlt und erstarrt, und auf der Oberfläche der dicken Wand entstehen leicht Schrumpfungen und Luftblasen.

Vorhersage der Teileverformung und deren Reduzierung durch Design

Die Verformung von Teilen führt nicht nur zu einer schlechten Genauigkeit, sondern auch zu einer schlechten Montage und Funktionserfüllung und beeinträchtigt das Aussehen des Teils.

Die folgenden vier Faktoren verursachen in der Regel eine Verformung der Teile.

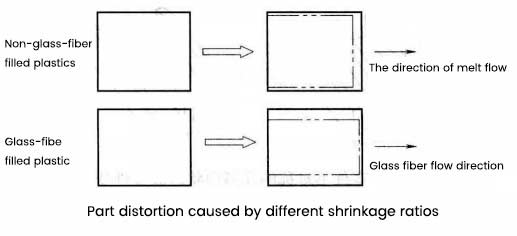

1 Es gibt unterschiedliche Schrumpfungsverhältnisse zwischen der Fließrichtung der Kunststoffschmelze und der Querschnittsrichtung

Nicht glasfasergefüllte Kunststoffe

Das Schrumpfungsverhältnis in Fließrichtung der Schmelze ist größer als in Querschnittsrichtung, was zu einer starken Schrumpfung und Verformung des Teils führt.

Glasfasergefüllte Kunststoffe

Die Schrumpfungsrate in Fließrichtung ist geringer als die in Querschnittsrichtung, was zu einer geringeren Schrumpfung und Verformung des Teils führt.

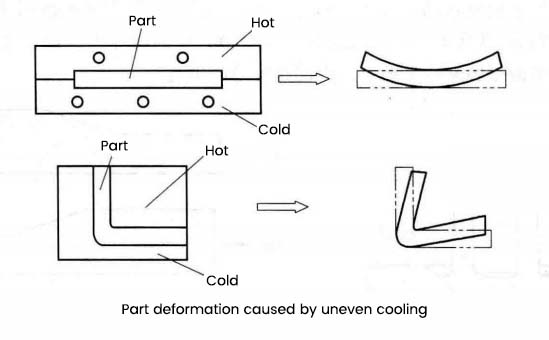

2 Ungleichmäßige Abkühlung des Teils.

Eine ungleichmäßige Abkühlung des Teils in Richtung der Wandstärke kann zu einer Verformung des Teils führen.

Eine ungleichmäßige Abkühlung kann durch die ungleichmäßige Auslegung des Kühlkreislaufs der Spritzgussform verursacht werden.

Es ist auch möglich, dass die Wärmeabgabefläche an der Außenseite des Teils selbst größer ist als die Wärmeabgabefläche an der Innenseite und dass die Wärmeabgaberate an der Innen- und Außenseite ungleichmäßig ist, was zu einer Verformung des Produkts führt. (Siehe Abbildung 6).

Die Richtung der Verformung des Teils geht immer in Richtung der heißeren Seite der Teilerolle.

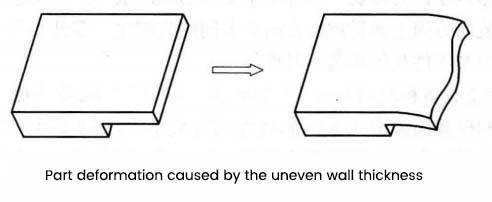

3 Verformung durch die ungleichmäßige Wandstärke des Teils.

Die Schrumpfung von Kunststoffteilen nimmt mit der Wanddicke des Teils zu, und der Unterschied in der Schrumpfung, der durch eine ungleichmäßige Wanddicke verursacht wird, ist einer der Hauptgründe für die Verformung von thermoplastischen Teilen. Wie in Abbildung 7 dargestellt.

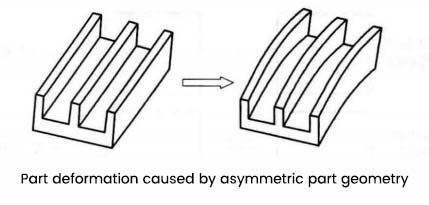

4 Asymmetrische Teilegeometrie verursacht Teileverformung.

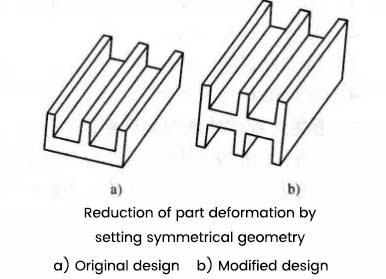

Die asymmetrische Geometrie des Teils kann zu ungleichmäßiger Abkühlung und Schwindungsunterschieden führen, was eine Verformung des Teils zur Folge hat, wie in Abbildung 8 dargestellt.

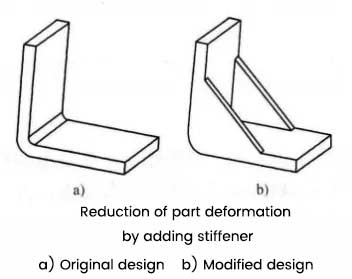

Die vier Ursachen für die Verformung der Teile, die wir oben besprochen haben, können durch einige strukturelle Anpassungen gelöst werden, die das Aussehen des Teils beeinflussen. Wie in Abbildung 9 und Abbildung 10 dargestellt.

Verschönern Sie die Lücken zwischen den Teilen

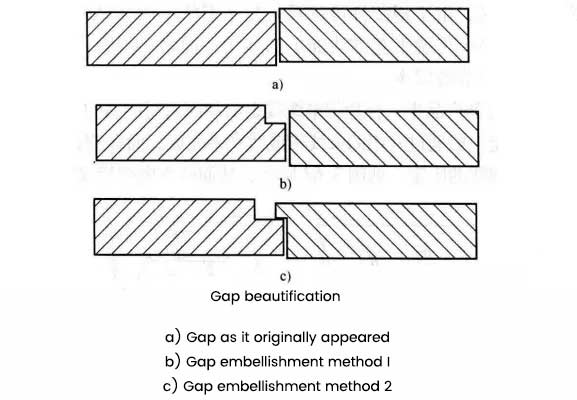

Wenn zwei Kunststoffteile zusammengefügt werden, entsteht ein Spalt zwischen den Teilen, der das Aussehen des Produkts beeinträchtigt.

Der Spalt zwischen den beiden Kunststoffteilen kann durch eine Verschönerung des Designs kaschiert werden, wodurch das Aussehen des Produkts verbessert wird. Zwei Arten von Verschönerungsdesigns werden üblicherweise verwendet, wie in Abbildung 11-b und Abbildung 11-c dargestellt.

Von den beiden oben beschriebenen Methoden ist die zweite Methode besser als die erste.

Bei der ersten Methode können die Verbraucher aufgrund des Spalts die inneren Teile des Produkts sehen, und es gibt keine staubdichte Funktion.

Vermeidung von Schmelzspuren auf der Oberfläche der Außenteile

- Das Knabbern kann die Oberfläche von Kunststoffteilen teilweise abdecken, aber diese Methode deckt die Schmelzspuren nicht vollständig ab.

- Sprühfarbe kann die Schmelzspuren abdecken.

- Legen Sie die Position und die Anzahl der Anschnitte vernünftig fest, um Schmelzspuren auf der kritischen Oberfläche des Teils zu vermeiden.

- Achten Sie darauf, dass die Entlüftung im Inneren der Form glatt ist.

Rationelle Auswahl der Trennlinien zur Vermeidung von Graten an kritischen Oberflächen der Teile

An der Schnittstelle von konvexer und konkaver Form, Kern und Kern, Kern und konvexer und konkaver Form usw. können sehr leicht fliegende Kanten entstehen. Daher sollten Produktdesigner die Lage der Trennlinie in der Formstruktur sorgfältig prüfen, um das Auftreten von fliegenden Kanten an der kritischen Oberfläche des Teils zu vermeiden, was das Aussehen des Produkts beeinträchtigen würde.

Platzieren Sie keine Auswerfer auf der kritischen Oberfläche des Teils.

Vermeiden Sie es, Auswerferstrukturen auf der kritischen Oberfläche des Teils zu platzieren, die ebenfalls fliegende Kanten erzeugen können. Dies gilt insbesondere für transparente Kunststoffteile.

Zusammenfassung

Wir haben sieben entscheidende Faktoren und Lösungen aufgeführt, die das Aussehen von Produkten beeinflussen. Neben diesen Faktoren können sich auch andere Faktoren auf das Erscheinungsbild auswirken, insbesondere die strukturelle Gestaltung der Produkte, die ebenfalls im Mittelpunkt unserer Aufmerksamkeit steht.

Durch das Sammeln von Erfahrungen und den Erwerb nützlicher Informationen können wir verschiedene Aufgaben mit Leichtigkeit bewältigen. Wir hoffen, dass Sie auf unserer Website genügend Informationen finden und gemeinsam mit uns verschiedene komplexe Herausforderungen meistern können.