プラスチック製品は、射出成形プロセスの特性上、収縮、気泡、融着痕、空気の閉じ込め、スプレーフローなどの外観不良が発生しやすく、製品の外観品質に重大な影響を与えます。

これらの欠陥の原因には、製品構造設計、金型設計、原材料の選択と品質、射出工程のパラメーター設定などがあります。

この記事では、製品設計エンジニアが、製品外観に影響を与える他の要因を考慮しながら、製品構造設計と金型設計の側面から、製品外観要件を満たすプラスチック部品を設計できるようにすることを目的としています。

適切なプラスチックテープの選択

プラスチック材料の選択は、製品の外観に重要な役割を果たし、プラスチック材料の違いによって、さまざまな外観性能があります。プラスチック材料の選択を誤ると、製品構造や金型構造に相応の調整を加えても、期待通りの結果を得ることは難しく、問題を解決することは一生不可能とさえ言えます。

例えば、ガラス繊維強化材は、一般に非ガラス繊維強化材に比べて射出成形後の外観品質が悪く、反りが出やすいと言われています。

したがって、金型設計者としては、一般的に使用されるプラスチックの種類の特性を熟知し、クライアントが選んだプラスチック材料について、製品の外観や機能に対する要求に応じて妥当性を評価し、必要に応じて合理的な提案をする必要がある。

部品外観の表面収縮を避ける。

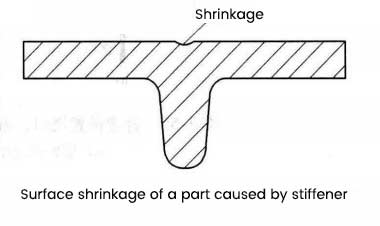

プラスチック部品は、表面の収縮による外観不良が最も発生しやすい。収縮は一般に、図1に示すように、スティフナー、ピラー、壁の接続部など、対応する部品の外面の肉厚の部分で発生する。

いくつかの方法によって、部品の外観における表面収縮を低減し、回避することができます。

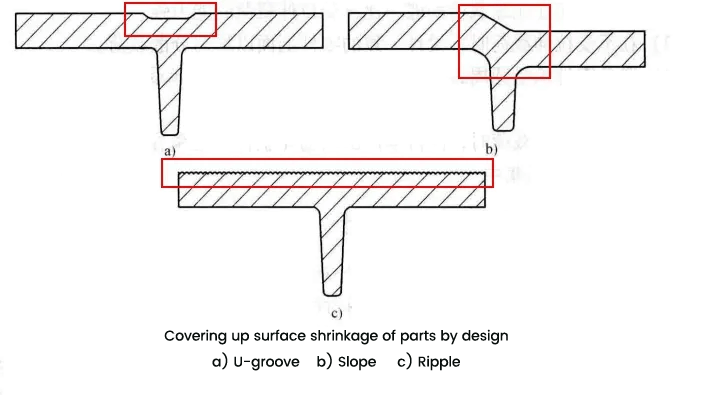

1 デザインによる収縮率のマスキング

図2に示すように、U字溝や斜面、波紋などを使って収縮をカバーすることができます。

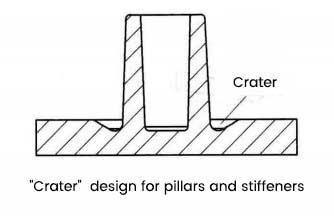

2 “クレーター “デザイン

ピラーやスティフナーの根元から少し材料を取り除くことで、図3に示すように、部品の外観に収縮が生じる可能性を大幅に低減することができます。しかし、このデザインはピラーやスティフナーの強度を低下させる可能性があることに注意が必要です。

3 合理的なゲート位置

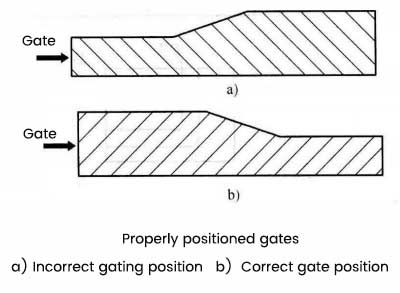

部品表面のうち、射出成形のゲートから遠い部分は、収縮が発生しやすくなっています。部品表面の収縮が発生する可能性を低くするために、表面要求の高い領域はできるだけゲートに近づける必要があります。

同時に、ゲートの位置は、図4に示すように、プラスチック溶融物が肉厚部から薄肉部へ流れるようにする必要がある。薄肉から厚肉へプラスチック溶湯が流れると、薄肉が先に冷却固化してしまい、厚肉表面に収縮や気泡が発生しやすくなります。

部品の変形を予測し、設計によって変形を抑える

部品の変形は、精度不良の原因となるだけでなく、組立不良や機能的な充足度の低下、さらには部品の外観にも影響を及ぼす。

通常、部品の変形は次の4つの要因によって引き起こされます。

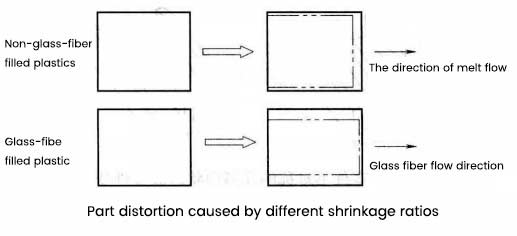

1 プラスチック溶融物の流れ方向と断面方向とで収縮率が異なる。

非ガラス繊維入りプラスチック

溶融物の流れ方向の収縮率が断面方向の収縮率より大きく、収縮が大きく、部品が歪む。

ガラス繊維入りプラスチック

流れ方向の収縮率が断面方向の収縮率より小さいため、収縮が少なく、部品が変形する。

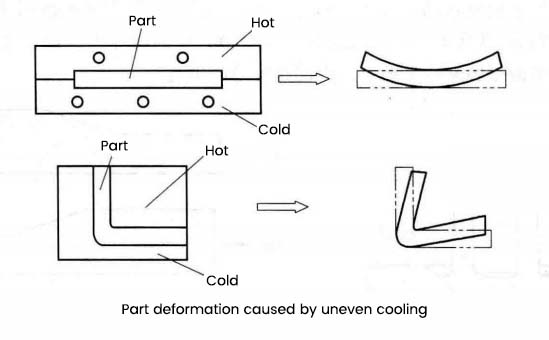

2 パーツの冷却にムラがある。

部品の肉厚方向の冷却にムラがあると、部品の歪みの原因になります。

冷却ムラは、射出成形金型冷却回路の設計にムラがあることが原因である可能性があります。

また、部品自体の外側の放熱面積が内側の放熱面積より大きく、内側と外側の放熱速度が一定でないために製品変形が起こることもあります。(図6参照)。

パーツの変形方向は、常にパーツロールの高温側に向かっている。

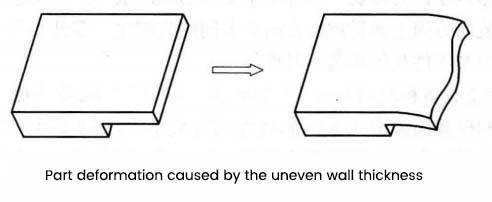

3 部品の偏肉による変形。

プラスチック部品の収縮率は、部品の肉厚が厚くなるほど大きくなり、肉厚の不均一による収縮率の差は、熱可塑性プラスチック部品の変形の主な原因の1つである。図7に示すように

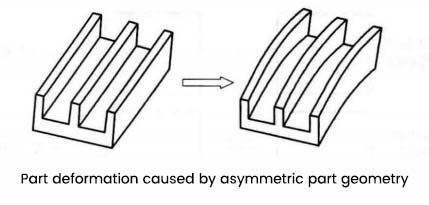

4 非対称なパーツ形状がパーツの変形を引き起こす。

パーツの形状が非対称であると、図8に示すように、冷却や収縮の差が不均一になり、パーツが変形することがあります。

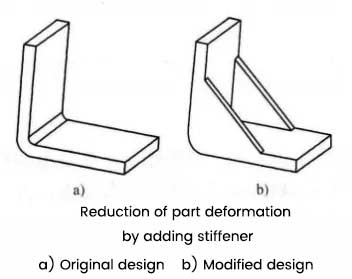

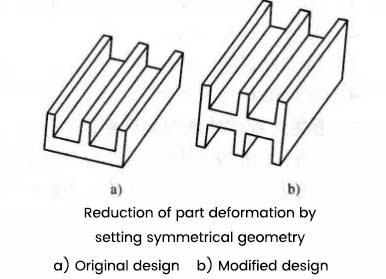

先に説明したパーツの変形の4つの原因は、パーツの外観に影響を与えるいくつかの構造調整によって解決することができます。図9と図10に示すように。

部品間の隙間を美しくする

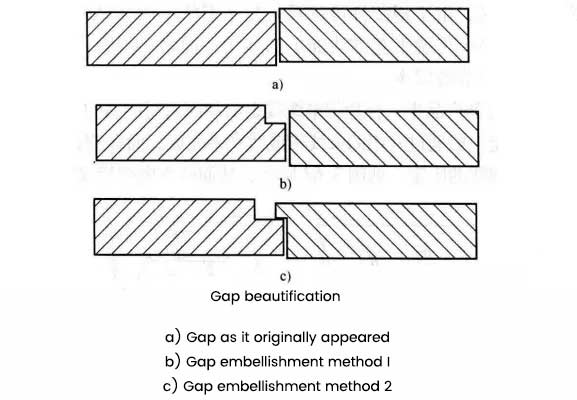

2つのプラスチックパーツを組み立てると、パーツとパーツの間に隙間ができ、製品の外観に影響します。

2つのプラスチック部品の間の隙間は、デザインを装飾することによって隠すことができ、製品の外観を向上させることができます。図11-bと図11-cに示すように、2種類の美化デザインが一般的に使用されている。

1番目のデザインは、隙間があるため消費者が製品内部を見ることが可能であり、防塵機能はない。

外装部品表面の融着痕の回避

- ニブリング加工は、プラスチック部品の表面を部分的に覆うことができますが、この方法では融着痕を完全に覆うことはできません。

- スプレー塗料は融着痕をカバーすることができます。

- パーツの重要な表面に融合痕ができないように、ゲートの位置と数を合理的に設定する。

- 金型内のベントがスムーズであることを確認する。

パーティングラインの合理的な選択により、パーツの重要な表面のバリを避ける

凸型と凹型、コアとコア、コアと凸型と凹型などの交点は、非常にフライングエッジが出現しやすい。したがって、製品設計技術者は、金型構造におけるパーティングラインの位置を慎重に確認し、部品の重要な表面にフライングエッジが出現して、製品の外観に影響を与えることがないようにする必要があります。

パーツの臨界面にエジェクターを配置しない。

パーツの重要な表面にエジェクター構造を配置することは避け、これもフライングエッジを発生させる可能性があります。これは特に透明なプラスチック部品に当てはまります。

まとめ

製品の外観に影響を与える7つの重要な要素と解決策を挙げました。また、これらの要素以外にも外観に影響を与える要素はあり、特に製品の構造設計は私たちの注目の的でもあります。

経験を積み重ね、有益な情報を得ることで、さまざまな業務に容易に対応できるようになります。私たちは、このウェブサイトから十分な情報を入手し、さまざまな複雑な課題に一緒に対処することを願っています。