肉厚

プラスチック部品の肉厚を合理的に判断することが肝要です。その他、補強バーや角丸など、形状やサイズは肉厚を参考にすることになります。プラスチック製品の肉厚は、主にプラスチックの用途によって決まります。つまり、製品が外力に耐える必要があるかどうか、他の部品のサポートになるかどうか、プラスチック材料の特性、重量、電気特性、寸法精度、安定性と組み立てなどの要件の選択です。

一般的な熱可塑性プラスチックの肉厚は、1~6mmです。最も一般的に使用されているのは2~3mmです。6mmを超える大型部品もあります。表1に、いくつかの熱可塑性プラスチックの推奨肉厚を示します。

プラスチック材料 | ミニマム | 小型部品 | 中型部品 | 大型部品 |

| ナイロン | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| ポリエチレン | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| ポリスチレン | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

PVC | 1.2 | 1.6 | 1.8 | 3.2~5.8 |

PP | 0.85 | 1.54 | 1.75 | 2.4~3.2 |

パソコン | 0.95 | 1.8 | 2.3 | 3~4.5 |

POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

ABS | 0.8 | 1 | 2.3 | 3.2~6 |

一般的な肉厚設計の不具合について

- 肉厚が均一でない

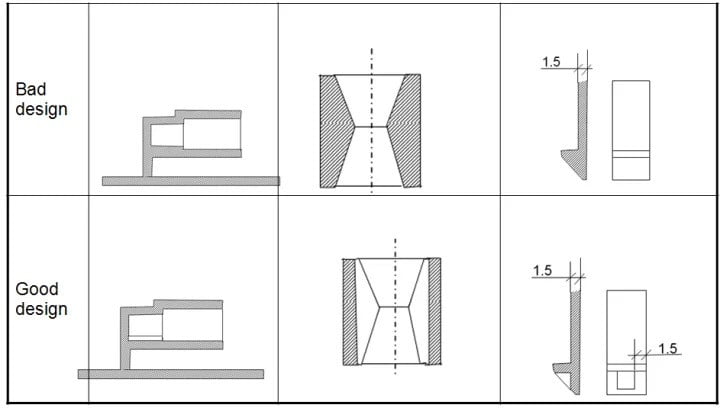

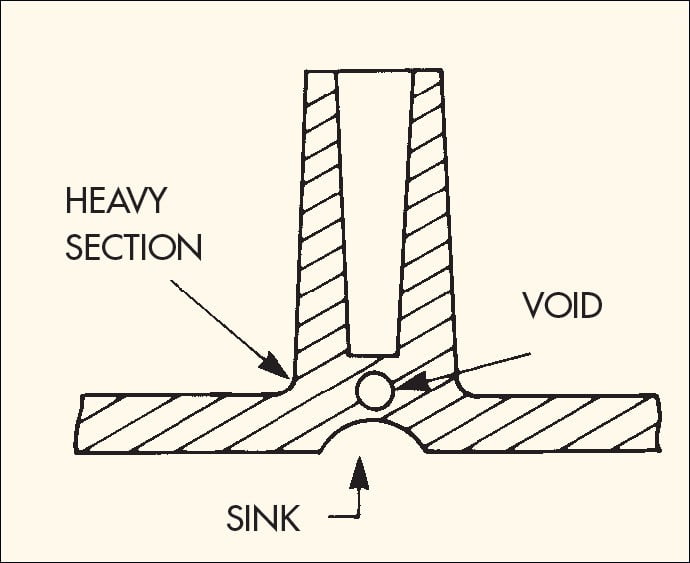

肉厚が均一であることは、プラスチック部品設計の大原則である。肉厚が均一でないと、プラスチックの溶融充填速度、冷却収縮が不均一になり、凹み、真空気泡、反り、さらにはクラックの原因となり、収縮痕、熱応力、たわみ部の歪み、色違い、透明度違いなどの原因になります。肉厚を小さくとると、使用時や組み立て時に強度や剛性が悪くなる。経済的な観点からも、厚すぎる製品は材料費がかさむだけでなく、生産サイクルが長引く。また、厚い糊の部分は次の薄い糊の部分より冷却が遅いため、収縮痕が発生します。以下の図1は、均一な肉厚の設計を示す。

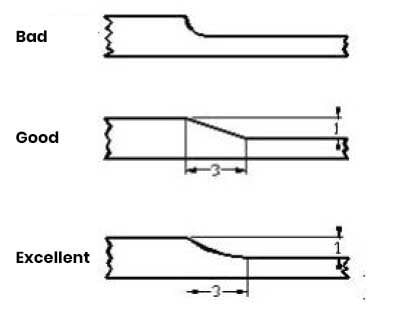

どうしても厚い部分が薄くなってしまう場合は、下記の図2のように、3:1の割合の中で徐々に肉厚を変化させる設計を心がけてください。

実際、厚みのあるグルーのほとんどは、リブを使って総肉厚を変える設計が可能です。材料費と製造コストを節約できるほか、肉厚にほぼ比例して冷却時間も短縮できる。

さらに、肉厚設計はモールドフロー、すなわち射出成形ゲートからキャビティの各パーツまでの溶融物の距離も考慮します。モールドフローと肉厚の比が大きすぎると、ゲートから遠いところは材料不足になり、よく「満タンにならない」と言われます。そのため、必要に応じて肉厚を厚くする必要があります。

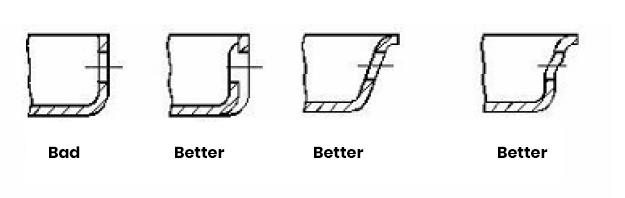

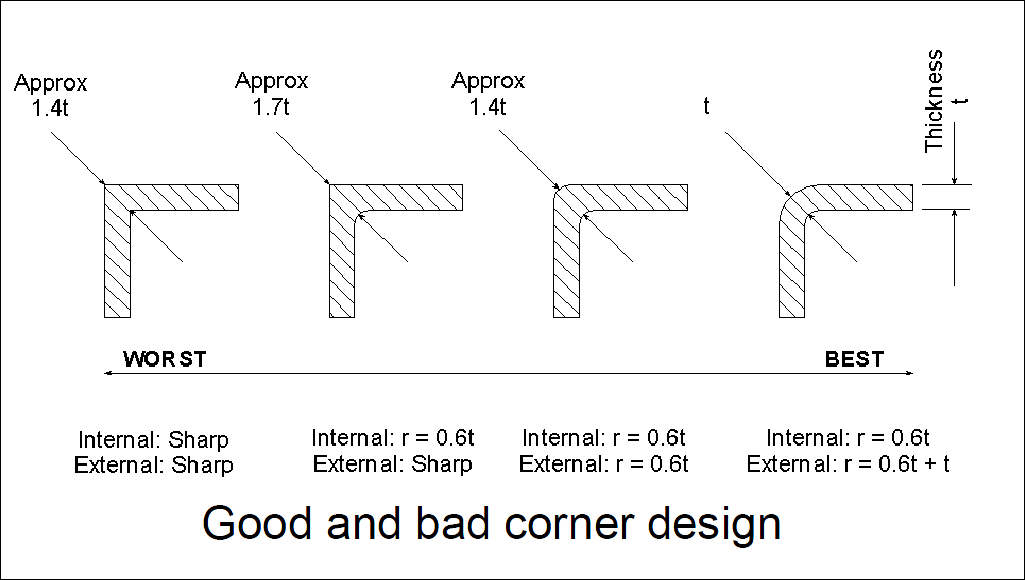

- シャープなコーナー

鋭利な角は、通常、不良品や応力集中の原因となる。鋭利な角の位置は、メッキや塗装などの後処理工程後に望ましくない材料の蓄積を引き起こすことが多い。応力集中部は荷重や衝撃で破損する可能性があるため、鋭角部を避けるように設計する必要があります。以下の図3が参考になります。

金型の抜き方向と抜きテーパー

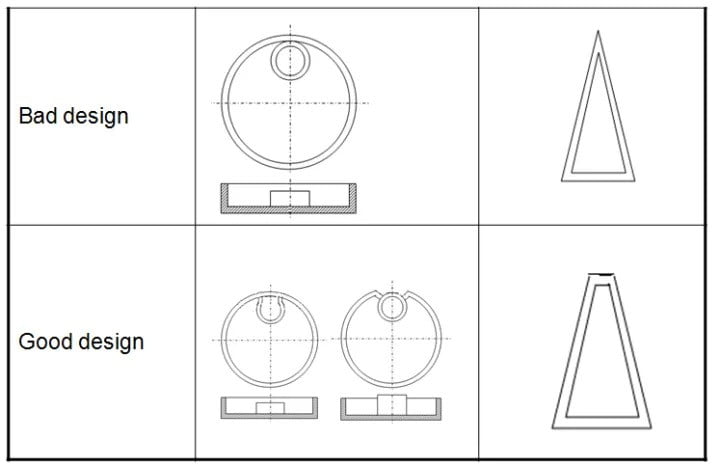

各射出成形品は、コア抜き機構へのダメージを最小限にし、パーティングラインが外観に与える影響を排除するために、まず設計当初に金型分割方向とパーティングラインを決定する必要があります。金型分割方向が決まったら、リブ、スナップ、バンプなどの製品の構造をできるだけ金型分割方向と一致させるように設計し、中子抜き、パーティングラインの低減、金型寿命の延長を図る。金型の開き方向が決まったら、適切なパーティングラインを選択することで、外観や性能を向上させることができます。

射出成形された部品を成形型から離すには、離型力と型開き力に打ち勝つ必要があります。成形品は冷却過程で収縮し、孔壁部がコアを挟み込む力を発揮する。また、型開き時の成形品とコアとの摩擦、型開き時の穴底シールへの真空吸着など、さまざまな要因により、脱型力は型開き力よりはるかに大きくなります。過大な脱型力は、変形、白化、シワ、表面摩耗の原因となります。抜き勾配は脱型力の大きな要因になります。製品の肉厚を均一にし、型開き後に高温の凹型に製品が付着するのを防ぐため、離型角は凹型、凸型とも等しくする必要があります。しかし、例外的に、開型後に製品を凹型に付着させる必要がある場合は、凹型の出射角を適宜小さくしたり、凹型に適量の反転を意図的に加えたりすることができる。

ドラフトテーパーの大きさに明確なものはなく、通常は経験によって決定される。一般に、外壁が高度に研磨されている場合は、1/8度または1/4度の出口角度を使用することができ、深い製品や織物の場合は、それに応じて出口角度を大きくする必要があります。

また、抜き勾配を考える場合、原則的に勾配が大きい方が抜けがよくなりますが、プラスチック部品の寸法精度に注意を払う必要があり、抜き勾配による寸法誤差は寸法精度範囲内に収める必要があります。収縮率が大きいプラスチック部品や複雑な形状の部品には、より大きな離型角度を考慮する必要があります。

リブ補強

プラスチック部品の強度は、肉厚に応じて正確に増加するわけではありません。逆に肉厚が増すと収縮や内部応力は発生するが、強度は低下する。プラスチック部品の強度は、主に薄肉スタイルの組み合わせ構造で剛性を確保し、対応する部品に補強材をセットして断面慣性モーメントを高めているのが基本です。

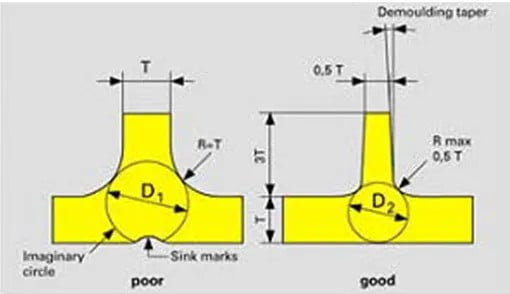

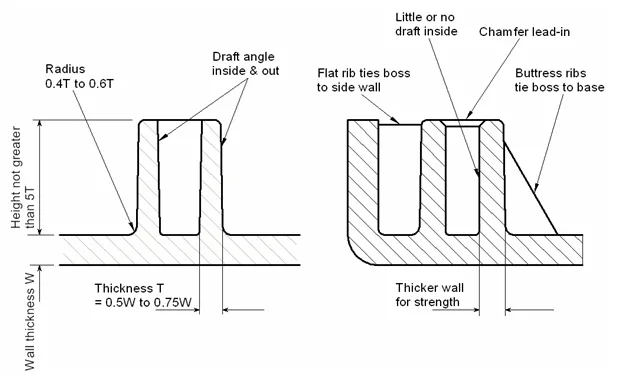

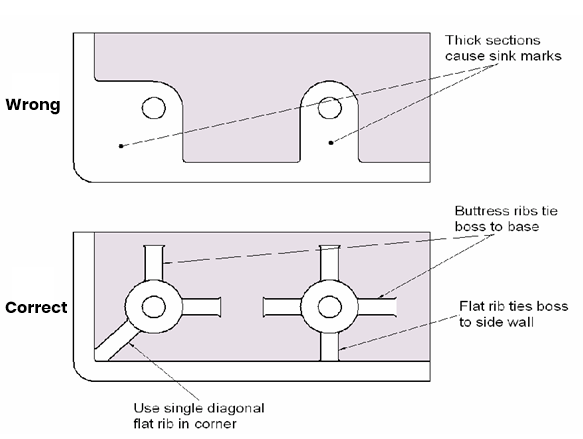

しかし、リブ補強を加えた後は、リブと主壁の間の接続部分が厚くなります。この厚さは通常、内接の全円、つまりリブの厚さと根元の角の半径に依存する。図4では、左の例では基材の厚さを4mm、根元の半径をR2.4、内切り円の最大径をφ6.2、右の例ではリブの厚さを2mmに変更、根元の半径をR1.6、内切り円の最大径をφ4.9としました。図5では、局部肉厚の増加により、裏面に収縮変形が生じやすくなり、樹脂部品の外観に影響を及ぼしている。表面要求が非常に高い部品では、このような外観に影響を与える欠陥は許容できない。正しい設計をすることで、部品の表面に凹みができる可能性を減らし、部品の品質を向上させることができます。

図4の解析では、テンドンの厚みを最小にすることが望ましいとされていますが、これには限界があります。テンドンの厚みが小さすぎると、剛性を上げるためにテンドンの高さを高くする必要がある。テンドンが細すぎると、プレスしたときにテンドンが変形しやすい、成形材料が充填しにくい、金型にベタつく、などの問題がある。もちろん、テンドンの底角の半径は小さすぎてはいけません。そうでなければ、応力集中を軽減する役割を果たすことができません。

一般に、リブ根元のフィレットの半径はリブ厚の40%以上とし、リブ厚は母材肉厚の50~75%とし、高い比率は収縮の少ない材料に限定する。バーの高さは、母材の厚さの5倍以下とする。バーは抜き勾配を持ち、パーティングまたは可動金型部品の方向に配置しなければならない。バーの間隔は、母材の厚さの2倍以上でなければならない。

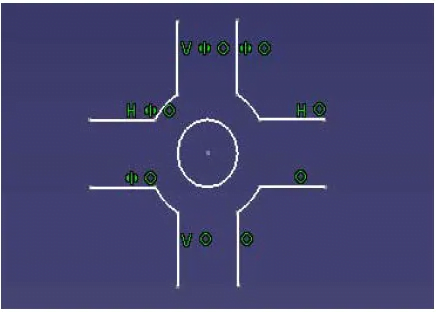

さらに、私たちは通常、部品がすべての方向で同じように剛性であることを期待します。この結果を得る最も簡単な方法は、パーツに横方向と縦方向の両方にリブ補強を加え、それらが垂直に交差するようにすることである。しかし、交差部分の肉厚が大きくなり、収縮の可能性が高まるという問題もある。この場合、交差部分に円形の穴を追加することで、均一な肉厚にすることができます。ちょうど、次の図6:クロスバーのような感じです。

ホールズ

プラスチック部品は、他の部品と接合したり、製品に機能的な組み合わせを追加するために、穴を開けることが一般的である。

穴の大きさや位置は、製品の強度に影響を与えたり、製造の複雑さを増すことがないようにする必要があり、穴を設計する際に考慮すべき点として、以下のようなものがある。

- 連結した穴の間隔、または穴と隣接する製品の直線状の縁との間隔は、穴の直径より小さくならないようにし、特に縁の値はできるだけ大きくする必要があり、そうしないと、穴をあける場所が壊れやすくなる。穴にネジが取り付けられている場合、ネジ穴と製品の縁との距離は、一般に穴の直径の3倍以上とする。

- 穴の種類は、一般に貫通穴、盲穴、勾配穴がある。組立の観点からは、ブラインドホールよりもスルーホールの方が用途が多く、ブラインドホールよりも製作が容易である。金型設計の観点からも、貫通穴の設計は構造上便利になり、移動金型と固定金型に固定された2つのコアの組み合わせによって形成することができ、または移動金型と固定金型に固定された1つのコアのみによって形成することができる。前者は流体塑性の作用で2本の片持ち梁を形成するが、力のアームが短く、変形も大きくない。後者は、移動型と固定型の両方にラップジョイントがあり、一般的には単純なサポートビームを形成し、変形はわずかです。2本の中子を使う場合は、両側釘の軸がわずかにずれて製品が座屈するのを避けるため、2本の中子の直径をわずかに変え、接合部の両端を平らに研削する必要があります。ブラインドホールの芯は完全に片持ち梁になっており、流体樹脂の衝撃で曲がりやすく、成形された穴は変形穴となる。一般に、ブラインドホールの深さは直径の2倍が限度とされている。盲孔の直径が1.5mm以下しかない場合、盲孔の深さは直径の大きさより大きくしてはならない。また、盲穴の底の肉厚は、穴の直径の6分の1以下でなければならず、そうでなければ収縮が発生する。

- サイドホールはサイドコア方式で形成されることが多く、金型のコストが高くなり、またサイドコアが長すぎると破損しやすく、金型のメンテナンスコストが高くなる。条件が許せば、以下の図7の方法で改善することも可能です。

ピラーズ

プラスチックの壁が突出している柱は、製品を組み立てたり、物を分離したり、他の部品を支えたりします。中空の柱は、部品を挿入したり、ネジを締めたりするのに使われます。これらの用途では、いずれも圧力をかけても壊れない強度が必要です。柱は、成形が容易で機械的性質が良いので、一般に円柱形に作られます。

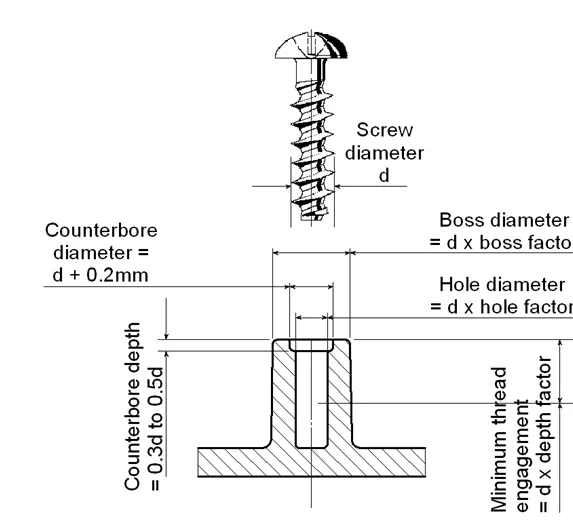

一般的には、ピラーを独立した円柱として設計するのではなく、ピラーを強化し、溶融物の流れをスムーズにするために、できるだけ外壁と連結するか、リブ補強材と併用し、外壁との連結部は収縮しないように薄肉にし、ピラーの底部は基材に連結し、コーナー半径を基材の厚さの0.4~0.6倍とすることが望ましい。柱の肉厚は母材厚の0.5~0.75とし、柱の上穴はスクリューガイドを取り付けやすくするために面取りをする。柱には抜きテーパーをつけること。これらの点は、鉄筋の設計要件と同様であるため、柱は鉄筋の変形であるとも言えます。対応する関係については、以下の図8と図9をご覧ください。

ピラータブには、セルフタッピングネジを取り付けるためのものが多く使われています。ピラーの内ねじは、組立後に冷間フロー加工で形成され、材料の切削は行わず、プラスチックの押し出し変形のみで関節状の内ねじが形成されます。

ネジ柱の大きさは、ネジの螺合力と付属荷重の両方に耐えることができ、柱の開口部の大きさは、特定のトルクと特定の振動の下でネジが抜けないようにすることができることが必要です。支柱の外径は、結果として生じる周方向の力に耐えられるように、ネジが折れたり破れたりしないようにトルクをかける必要があります。また、セルフタッピングネジガイドでは、ねじ込みの利便性を確保するため、通常、柱の上部にピットを開け、ピットの直径をネジの呼び径よりわずかに大きくする。柱の大きさを計算するのは非常に複雑です。ここでは、簡単な見積もり方法をお勧めします。この方法のポイントは、ねじの呼び径です。まず、使用材料を書き、右辺から対応する係数を求め、ねじの呼び径に対応する係数をかけて対応するサイズを求めます。図9と表2のように

プラスチック素材 | 開口部の係数 | タブ ティアメーター係数 | ネジ深さ係数 |

エービーエス | 0.80 | 2.00 | 2.00 |

ABS/PC | 0.80 | 2.00 | 2.00 |

エーエスエー | 0.78 | 2.00 | 2.00 |

ピーエーフォー | 0.73 | 1.85 | 1.80 |

PA 46 GF30 | 0.78 | 1.85 | 1.80 |

ピーエーシックス | 0.75 | 1.85 | 1.70 |

PA 6 GF30 | 0.80 | 2.00 | 1.90 |

ピーエーシックスロク | 0.75 | 1.85 | 1.70 |

PA 66 GF30 | 0.82 | 2.00 | 1.80 |

PBT | 0.75 | 1.85 | 1.70 |

PBT GF30 | 0.80 | 1.80 | 1.70 |

PC | 0.85 | 2.50 | 2.20 |

PC GF30 | 0.85 | 2.20 | 2.00 |

PE-HD | 0.75 | 1.80 | 1.80 |

ピーエルエルディー | 0.75 | 1.80 | 1.80 |

PET | 0.75 | 1.85 | 1.70 |

PET GF30 | 0.80 | 1.80 | 1.70 |

PMMA | 0.85 | 2.00 | 2.00 |

ポン | 0.75 | 1.95 | 2.00 |

ピーピー | 0.70 | 2.00 | 2.00 |

プラスチックの性能は金属材料に比べて非常に安定していないため、上記の柱の大きさの計算によると、それは必ずしも完全に要件を満たしていません。具体的な状況は、材料サプライヤーが提供する関連材料のパラメータに応じて決定され、重要な機会は、検証するために実験を行う必要があります。

スナップ

スナップアセンブリは、完成品の製造時にスナップの結合部分が同時に形成されるため、便利で費用対効果が高く、環境にも優しい接続方法です。組み立てには、ネジなどの他のロックアクセサリーは必要ありません。

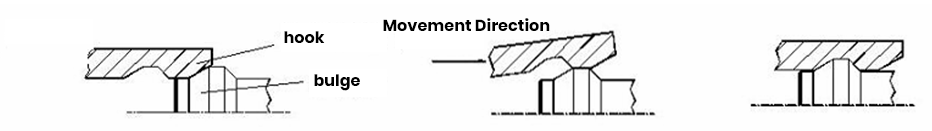

スナップの原理は、図10.のように、2つを一緒に元の状態に復元するために障害物を介してときに弾性変形を押す過程で、別の部分の障害物を通して一方の部品の突起を押すことです。スナップ接続は、永久と着脱の2種類があります。

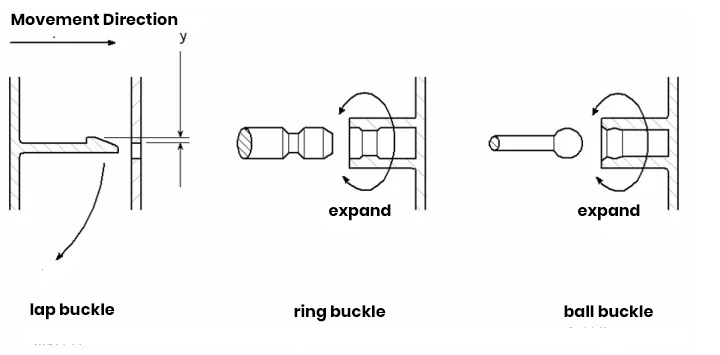

構造形式は、図11に示すように、ラップバックル、リングバックル、ボールバックルの3種類に分けられる。

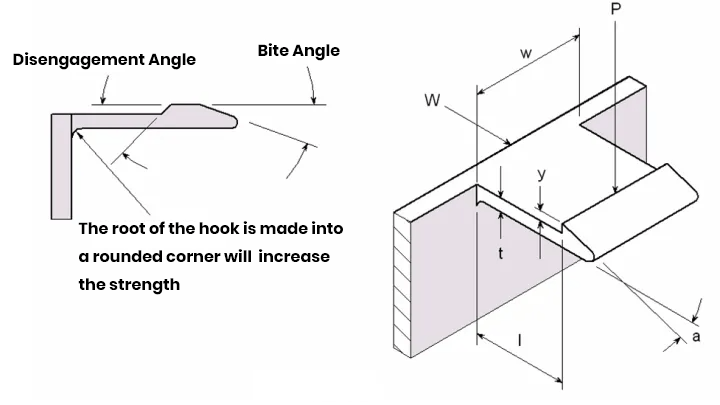

バットスナップフックの臨界角は一般に離脱角と食い込み角の2つがあり、一般に離脱角が90度に近いと永久スナップになるため、離脱角は大きくしてより強い離脱を実現する。その具体的な関係を図12に示す。

等断面スナップの最大許容たわみ量は、以下の式で計算できます:

- Y=el2/(1.5t)

この式は、スナップフックだけが変形する場合に用いるもので、実際には、スナップがある部分付近もわずかに変形するので、安全係数として用いることができる。

スナップを押してY字変形を起こすのに必要な力は、以下の式で計算されます:

- P = wt2Ee/(6l)

次の式で必要な組立力を推定します:

- W=P(μ+tga)/(1-tga)

着脱力は、上記の式で計算することも可能で、aをbに置き換えるだけです。

表3は、計算に必要な係数の一部です。

プラスチック材料 | 許容される歪み変数 (e)(%) | 曲げ弾性率 (GPa) | 摩擦係数 |

追記 | 2 | 3.0 | 0.3 |

エービーエス | 2 | 2.1 | 0.2 |

サン | 2 | 3.6 | 0.3 |

PMMA | 2 | 2.9 | 0.4 |

LDRE | 5 | 0.2 | 0.3 |

高密度ポリエチレン | 4 | 1.2 | 0.3 |

ピーピー | 4 | 1.3 | 0.3 |

ピーエー | 3 | 1.2 | 0.1 |

ポム | 4 | 2.6 | 0.4 |

PC | 2 | 2.8 | 0.4 |

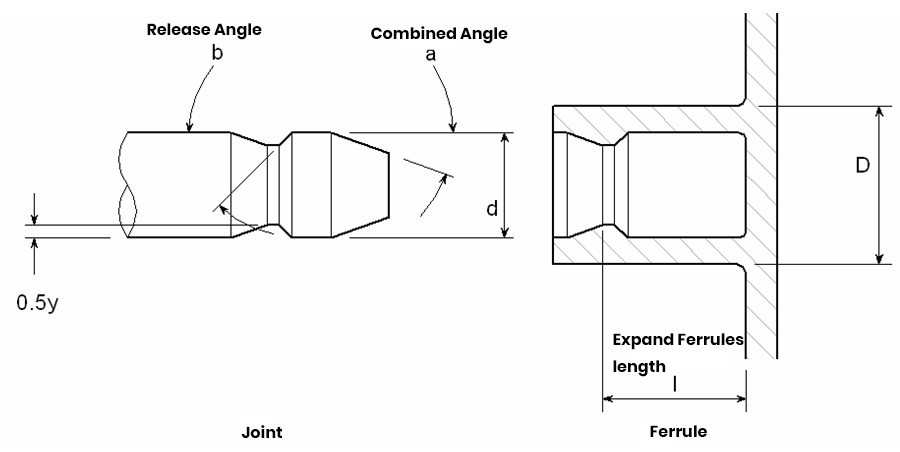

リングスナップは、円形のリングの内側にあるタブとシャフトの溝を利用して、ドッキングの目的を達成するために使用されます。ジョイントを抜き差しすると、フェルールが膨張・変形しますが、一般にフェルールとして使用される材料は、弾性の高い材料が使用されます。

円形スナップのタブの最大サイズは、以下の式で算出することができます:

- y=Sd((K+v ferrules)/E ferrules + (1 – v axis)/E axis)/K

ここで、Sは設計応力、vはポアソン比、Eは弾性係数、Kは幾何学係数で、以下の式でKを算出できる:

- K = (1 + (d/D)2)/(1 – (d/D)2)

フェルールに作用する膨張力は、以下の式で計算できます:

- P = (tan a+μ)/Sydlπ/K

ここで、μは摩擦係数である。

フィラーを含まないいくつかの材料のポアソン比を以下の表4に、摩擦係数を表3に示す。

プラスチック材料 | ポアソン比(μ) |

追記 | 0.38 |

PMMA | 0.4 |

LDPE | 0.49 |

高密度ポリエチレン | 0.47 |

ピーピー | 0.43 |

ピーエー | 0.45 |

PC | 0.42 |

PVC | 0.42 |

ピーピーオー | 0.41 |

ピーピーエス | 0.42 |

スチール | 0.28 |

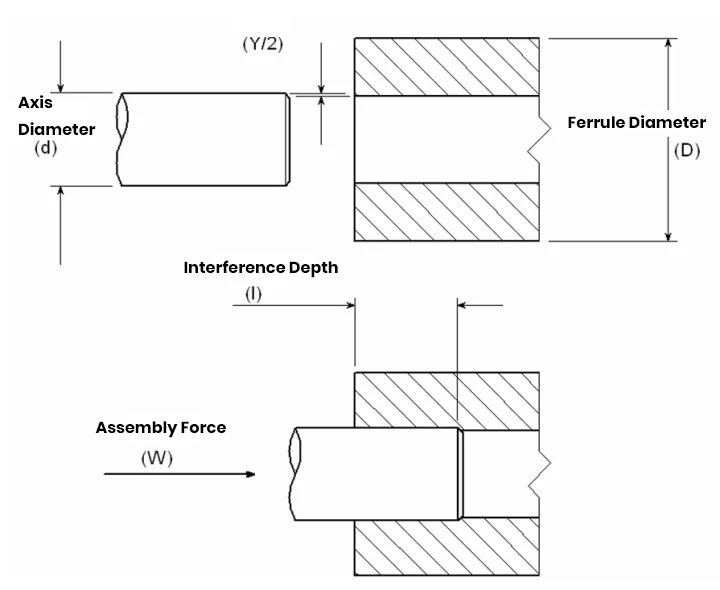

インターフェアランス接続

ボアとシャフトを干渉嵌合で接続し、トルクなどを伝達する。干渉接続は比較的便利で簡単である。設計の際に考慮するのは、干渉の量である。干渉量が小さすぎると、接続の信頼性が低くなり、干渉量が大きすぎると、組み立てが難しく、また破損しやすくなる。

温度は干渉の大きさに直接影響するため、設計過程では、穴とシャフトの公差、使用温度を考慮する必要があります。軸は一般的に金属軸が多く、接続の信頼性を確保するために、設計時に相手軸にローレット溝を付けることが一般的です。一般的な干渉量は、以下の式で算出することができます:

- Y=Sd( (K+vスリーブ)/Eスリーブ)/K

ここで、Sは設計応力、vはポアソン比、Eは弾性係数、Kは幾何学係数で、以下の式でKを算出できる:

- K = (1+(d/D)2)/(1 – (d/D)2)

以下の式で嵌合力を算出することができます:

- W = Sdlπμ/K

μは摩擦係数,lは嵌合長である。摩擦係数とポアソン比を表3、表4に示す。

また、プラスチック部品の接合方法には、ホットリベット、溶接、超音波溶着などがあります。

公差の影響

ほとんどのプラスチック製品は、高精度にフィットする寸法公差を実現できますが、一部の収縮や柔らかい素材はコントロールが難しくなります。そのため、製品設計の段階で、製品の使用環境、プラスチック材料、製品形状などを考慮し、公差の厳しさを設定する必要がある。お客様の要求がどんどん高くなっているため、これまでのフィットという概念を少しずつ改善していかなければなりません。フィット感、精度、外観は、同時に製品として引き出されるものである。

公差の精度が高ければ、相対的に高品質な製品になるが、それに伴ってコストが上がり、要求を満たすための時間も長くなる。射出成形は一般的に、汎用射出成形、中精度成形、精密射出成形の3つの品質レベルに分類される。

汎用射出成形は、品質管理のレベルが低く、返品率が低く、生産サイクルが早いのが特徴です。中精度射出成形は、金型や生産工程への要求が高く、頻繁な品質チェックが必要なため、より高価になります。第3のタイプである精密射出成形は、精密な金型、最適な生産条件、100%の連続生産監視を必要とします。そのため、生産サイクルタイムに影響し、単価や品質管理コストが高くなります。製品の品質という観点からは、もちろん精度が高ければ高いほど良いのですが、経済的な生産コストという観点からは、低ければ低いほど良いのです。この時、設計者としては、この2つのどちらかを選択しなければなりません。

一般的には、性能と外観の要求を満たすために、重要でない寸法の公差を適切に緩和することを前提に、要求を満たすようにします。

適切な素材の選択

一般に、悪い材料というものは存在せず、特定の領域に使用される材料が誤っているだけである。したがって、設計者は、入手可能なさまざまな材料の特性を十分に理解し、これらの材料を慎重にテストし、さまざまな要因との関連で成形品や加工品の性能に及ぼす影響を研究することが不可欠である。

射出成形で最もよく使われるのは熱可塑性プラスチックである。さらに非結晶性プラスチックと半結晶性プラスチックに分けることができる。この2つの材料は、その分子構造や結晶化の影響を受ける性質が大きく異なります。一般に、半結晶性熱可塑性プラスチックは主に機械的に堅牢な部品に使用され、非結晶性熱可塑性プラスチックは曲がりにくいので筐体によく使用されます。

熱可塑性プラスチックには、非強化、ガラス繊維強化、鉱物、ガラス繊維入りなどの種類があります。ガラス繊維は主に強度、剛性、適用温度を高めるために使用され、鉱物は補強効果が低く、主に反りを抑えるために使用されます。補強材を加えた場合のプラスチック特性の正確な変化量は、材料メーカーとの協議や実験によって確認する必要があります。

熱可塑性プラスチックの中には、特にPA6やPA66のように吸湿性が高いものがあります。これは、機械的特性や寸法安定性に大きな影響を与える可能性があります。

加工上の注意や組み立てに関連する要求もあります。また、1つの部品に複数の異なる機能を集中させることを検討することは不可欠であり、高価な組み立てコストを節約することができます。このガイドラインは、製造コストを計算するのに便利です。価格計算では、原材料の価格を考慮するだけでなく、性能(剛性、靭性)の高い材料は薄肉化、つまり生産サイクルの短縮につながることに留意する必要があることがわかる。したがって、すべての基準を体系的にリストアップし、評価することが不可欠である。

丸みを帯びたコーナー

鋭利な角は、しばしば欠陥や部品の応力集中を引き起こし、集中した応力が荷重や衝撃で破損する可能性があります。角の丸みを大きくすることで、この欠点を解決し、応力集中要因を減らし、プラスチックの流れがスムーズになり、完成したパーツの型抜きがしやすくなります。内角を丸く、外角を鋭くすると、やはり角の部分が厚くなり、収縮が発生するので、内角と外角の両方を丸くすることで肉厚を均一にすることができ、その場合、外角は内角と基本肉厚を足したものになる。

コーナービットの設計指針は,オーバーハングビーム型の締結にも適用される。この締結方法は、サスペンションビームのアームを埋め込んで曲げる必要があるため、コーナー位置の設計は、コーナー円弧位置Rが小さすぎると、その応力集中係数が大きくなりすぎるため、曲げたときに製品が破損しやすく、円弧位置Rが大きすぎると、収縮線や中空が現れやすいことを説明しています。したがって、円弧の位置と肉厚は特定の比率となる。一般的には0.2~0.6の間で、理想は0.5程度です。

まとめ

射出成形金型の構造設計は、いくつかの重要な要素を考慮する必要がある複雑なプロセスです。肉厚、抜き勾配、補強バー、柱、スナップ、公差などは、射出成形金型を設計する際に考慮しなければならない重要な要素です。各要素は金型全体の性能に重要な役割を果たすため、最良の結果を得るためには慎重に検討する必要があります。正しい設計をすれば、射出成形金型は高品質な部品を最小限の無駄とコストで作ることができます。

みなさんが構造設計エンジニアとして成功されることを願っています。