射出成形金型におけるゲートの機能とは?

ゲートは、溶融プラスチックが供給システムを通ってキャビティに入るための最後の「扉」と考えることができ、分岐ランナーとキャビティをつなぐ供給路である。その機能は2つあります:

- キャビティへのプラスチック溶融物の流入を制御します;

- 射出圧力を抜いたときに、まだ冷えて固まっていないプラスチックが逆流しないように、キャビティを塞ぐ。

射出成形のゲートサイズはどのように決めるのですか?

どのタイプのゲートを使うかで決まります。ゲートの種類が異なれば、その内容も異なります。この記事では、よく使われる13種類のゲートを紹介し、それぞれにサイズの目安を示した上で、設計やトラブルシューティングの方法を紹介していますので、詳細はお好みでお読みください。

射出成形用ゲートには多くの種類があり、ゲートのトリミング方法によって、手動トリミングゲートと自動トリミングゲートに分けられる。

手動式ゲート

手動で切り詰めたゲートは、オペレーターがゲートの名残を消すために二次加工が必要です。自動化で対応するのはいかがでしょうか。

1.ゲートが大きすぎるため、金型の外に移動させてから切り出す必要があります。

2.プラスチックには、せん断応力に弱いものがあります(例:PVC)。 は、自動的にトリミングされたゲートを避けるべきです、

3. 異なる方向からの溶融物が同時に大きな断面を流れる場合や、繊維の配向が必要な場合は、自動トリミングゲートを避ける必要があります。

手動トリミングゲートには、ダイレクトゲート、タブゲート、エッジゲート、オーバーラップゲート、ファンゲート、ディスクゲート、リングゲート、スポークゲート、フィルム ゲートなどの形態が用意されている。

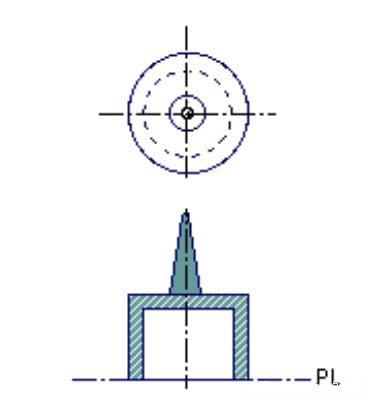

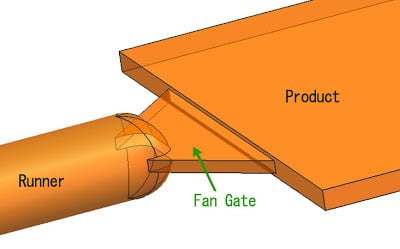

ダイレクトゲート

ダイレクトゲートは、スプルーゲートとも呼ばれ、通常、単一キャビティ金型に使用され、プラスチックが垂直スプルーからキャビティに直接充填され、圧力損失を最小限に抑えます。このタイプのゲートは、切り出した後、部品の表面にゲートマークが残る傾向があります。

ダイレクトゲートの固化は、ゲートの厚みではなく、パーツの厚みでコントロールします。通常、ダイレクトゲートに近い部分はあまり収縮しないが、ダイレクトゲートでは収縮が大きく、引張応力が大きくなる。

ダイレクトゲートの入口端の直径は、エジェクターノズルの直径と関係があり、エジェクターノズルの直径より1mm以上大きくする必要があります。標準的な垂直スプルーブッシュは、部品端に2.4°のテーパーが開いているので、ダイレクトゲートの長さは部品端のゲート根元の直径を制御し、部品厚より少なくとも1.5mm、または部品ゲート厚の約2倍大きくする必要があります。

ダイレクトゲートのテーパー角は、1°以上とする。角度が小さすぎると、射出時に垂直スプルーが垂直スプルーブッシュから離れなくなることがあり、大きすぎると樹脂が無駄になり、冷却時間が長くなる。垂直スプルーのテーパー角度が標準的でない場合は、加工コストが高くなりますが、メリットはほとんどありません。

長所

- Good flowability.

- Simple structure.

- Wide range of applicable resins

- Good fill ability of the material.

- Low surface shrinkage and sagging.

- No need to process the runner

- Less pressure loss

- Can form large or deeper molded products.

コンサ

- Only one molded part can be formed at a time, and it is impossible to take several multi-point gates unless a multi-nozzle molding machine is.

- The u003ca href=u0022https://molding-injection.com/key-issues-affecting-the-appearance-of-injection-molding.htmlu0022 target=u0022_blanku0022 rel=u0022noreferrer noopeneru0022u003eappearanceu003c/au003e and subsequent processing are affected by the residue of the gate.

- Flat and shallow molded parts tend to warp and twist.

- We need to consider the gate cycle.

- High residual stress near the gate may cause breakage or deformation.

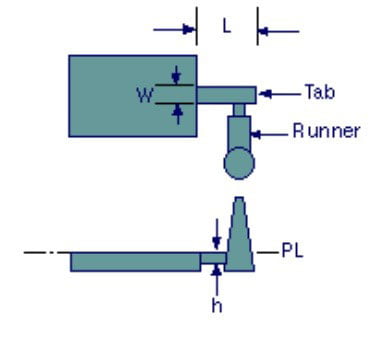

タブ・ゲート

タブゲートは、金型キャビティ内のせん断応力を低減するため、通常、平坦な部品や薄い部品に使用されます。PVCやポリカーボネートなど、熱安定性が悪く、粘度の高いプラスチックの射出成形に適しています。ゲート周辺の高いせん断応力は、補助タブにのみ発生し、成形後に除去されます。タブゲートは、PC、アクリル、SAN、ABS樹脂の成形によく使われます。タブの最小幅は6.4mm、最小厚みはキャビティ厚みの75%である。タブゲートは分岐ランナーに対して直角に設置され、製品の肉厚が厚くなる場所に設置することが望ましい。

プロス

- Low residual stress after molding.

- It can reduce the overfilling caused by injection pressure and the deformation caused by cooling.

コンサ

- Higher injection pressure is required.

- It is necessary to remove the residual material from the sprue after molding.

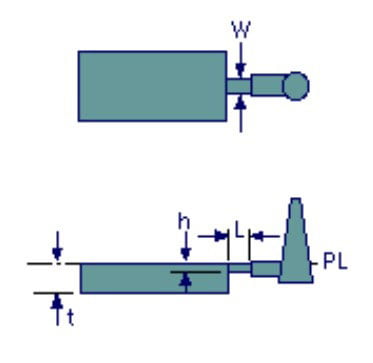

エッジゲート

エッジゲート、あるいはスタンダードゲート、サイドゲートは、通常、金型のパーティングラインに位置し、パーツの側面、上方、下方から充填される。一般的なエッジゲートの大きさは、部品の厚みの6%~75%、つまり0.4~6.4mm、幅は1.6~12.7mmで、ゲート面の長さは1.0mm以下、最適値は0.5mmです。

Pros

- Low residual stress.

- Easy separation of the molded parts from the gate.

- Prevents material backflow.

- Abrasion heat generated in the gate can raise the material temperature and facilitate filling.

コンサ

- High flow resistance.

- More loss of pressure.

- Insufficient flowability causes insufficient filling or solidification halfway.

- Due to the narrow gate, it is easy to cause bubbles or flow marks for flat or large surface area molded parts.

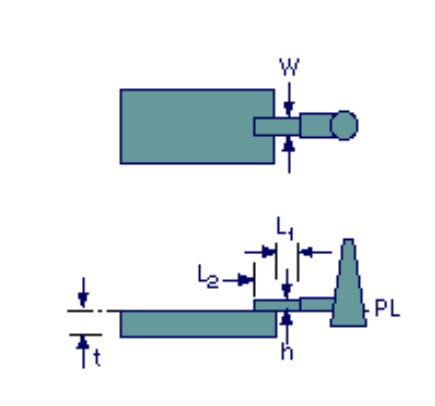

オーバーラップゲート

オーバーラップゲートはエッジゲートに似ていますが、オーバーラップゲートは部品の側壁や表面に重なります。オーバーラップゲートは通常、ジェット効果を防止するために使用されます。典型的なオーバーラップゲートのサイズは、厚さ0.4~6.4mm、幅1.6~12.7mmです。

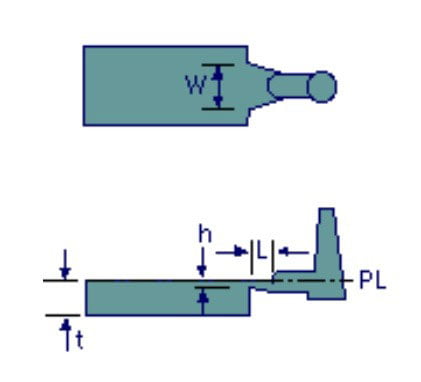

ファンゲート

ファンゲートは、厚みが緩やかに変化し、充填面積が広いエッジゲートで、大型部品に溶融物を素早く充填することができます。大型部品は反りや寸法安定性が非常に重要であるため、ファンゲートにより大型部品でも溶融波面が均一にキャビティに充填されます。

ファンゲートの幅と厚みはテーパー状になっており、一定のメルトフロント面積を確保することで溶融速度を一定にし、ゲートの広い面全体で同じ圧力で溶融物を充填することができます。他の手動トリミングゲートと同様に、ファンゲートの最大厚さは部品の厚さの75%を超えてはいけません。典型的なファンゲートの厚さは0.25~1.6mm、幅は6.4mm~キャビティ側の長さの25%です。なお、ゲートの断面積は、ブランチランナーの断面積より大きくならないようにする必要があります。

プロス

- Good flowability.

- Uniform filling to prevent deformation of molded products.

- Low gate alignment.

- Good appearance of molded products with almost no defects.

コンサ

- Time-consuming to process the gate.

- It is difficult to cut off the gate part.

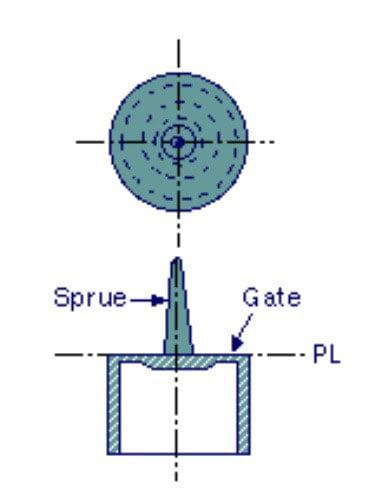

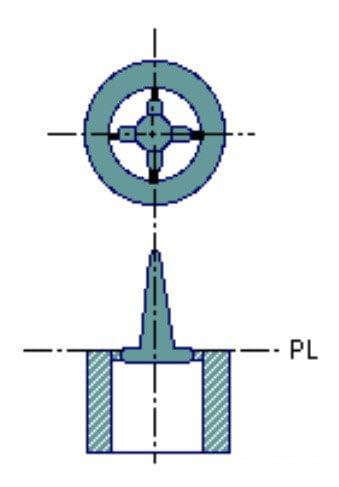

ディスクゲート

ディスクゲートはダイアフラムゲートとも呼ばれ、内側に開口部を持つ円筒形や円形の部品で、高度な同軸性が要求される場合や、シームラインが許されない場合によく使われます。ディスクゲートは、部品の内周にバリ状のゲートを設け、同軸の垂直ゲートから金型キャビティに溶融物を充填するため、溶融物の流れが均一な部品を得ることが容易です。ディスクゲートの厚さは、通常0.25~1.27mmです。

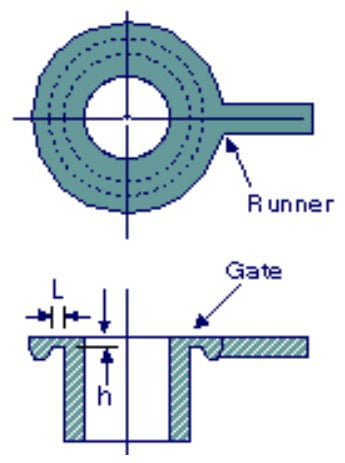

リングゲート

リングゲートは、円筒形や丸い部品にも使われ、まず金型の中心に樹脂を巻き付け、丸い筒の中に樹脂を充填します。リングゲートは、すべての部品に適しているわけではありません。リングゲートの厚みは、通常0.25~1.6mmです。

スポークゲート

スポークゲートは、4点ゲートやクロスゲートとも呼ばれ、管状部品に使用され、ゲートのトリミングが容易でプラスチック効率が良いという利点がある。しかし、シームラインが発生することがあり、完全な真円度が得られないという欠点があります。スポークゲートは通常、厚さ0.8~4.8mm、幅1.6~6.4mmです。

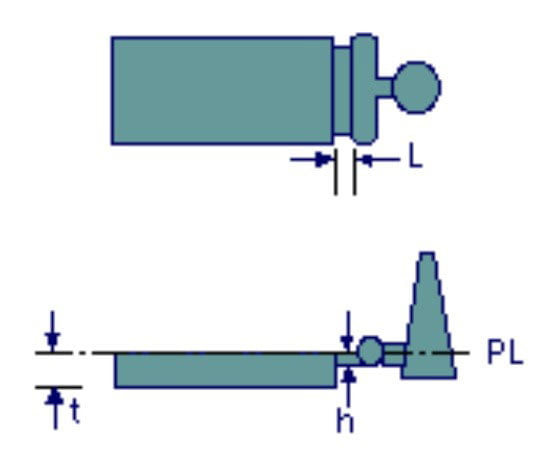

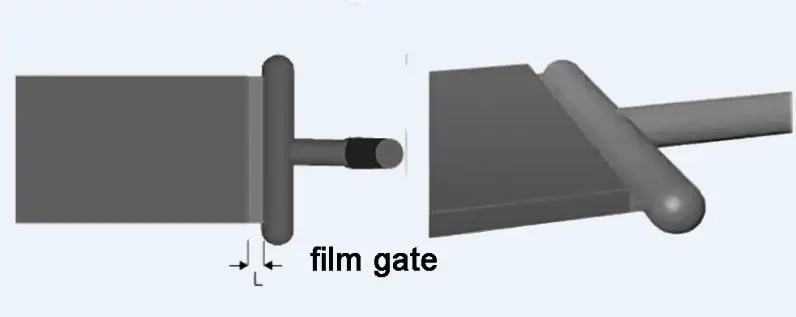

フィルムゲート

フィルムゲートは、フラッシュゲートとも呼ばれ、リングゲートに似ていますが、エッジが平らな部品や管状製品の成形に使用されます。平らなゲートを持ち、ゲートの幅はキャビティのエッジ全体またはキャビティの一部にまたがることができます。フィルムゲートは、アクリル製の部品に使用され、反りを最小限に抑えるため、大型で平らな部品に使用されることが多い。フィルムゲートは、厚さ約0.25~0.63mm、幅約0.63mmと小型です。製品の内径に高い精度が要求される場合は、フィルムゲートを製品の端に設置し、ゲートの重なり長さを厚み以上にすることができます。

Pros

- Good flowability.

- Uniform filling to prevent deformation of molded products.

- Good precision for round-shaped products.

コンサ

- Time-consuming to process the gate.

- It is difficult to cut off the gate part.

自動でトリミングされるゲート

自動トリミングゲートは、ゲートカッターとして金型の動きと連動し、成形品を排出する際にゲートを剪断します。その用途は

1. ゲート除去の二次加工を回避する。

2.均一なサイクルタイムを維持する

3.ゲート跡を最小限に抑える。

自動トリミングゲートには、ピンゲート、サブマージゲート、ホットランナーゲート、バルブゲートなどの種類があります。

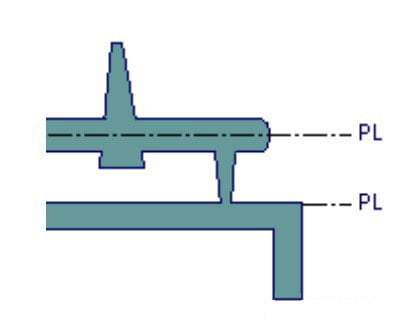

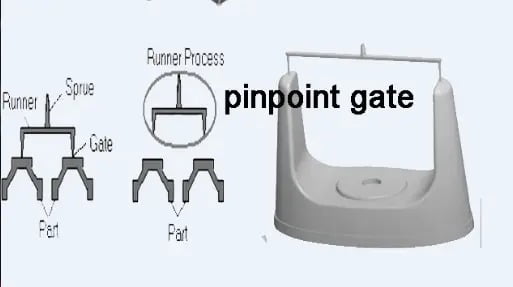

ピンゲート

ピンゲート、ピンポイントゲートは、通常、ランナーシステムがテンプレートの金型ラインの1部に位置し、金型キャビティがメインパーツラインに接続されている3プレート金型に使用されます。ピンゲートは逆円錐の角度を持ち、型板の移動と平行な方向に中間型板を貫通する。金型キャビティのメインパーティングラインを開くと、ピンゲートの小径端が部品から引き剥がされ、ランナーパーティングラインを開くことでランナースクラップとゲート残骸を排出することができます。

このシステムでは、まずランナーパーティングラインを開き、次に補助工具を使ってランナースクラップを引きちぎることができます。ピンゲートは、対称的な充填を確保するため、またはランナー長を短くして部品全体の圧力保持動作を確保するために、複数の供給点を持つ単一部品によく使用されます。一般的なピンゲートの直径は0.25~1.6mmです。

ピンゲートで薄肉の製品を成形すると、ゲート付近で製品が変形しやすくなったり、割れたりすることがあります。そこで、ゲートの反対側の肉厚を厚くする必要があるのですが、その移行はアークで行うことができ、アークは冷スラグを蓄える機能を持ちます。

プロス

- Plasticizable.

- Self-cutting gate.

- Minor gate marks, eliminating subsequent processing.

- The gate position can be freely selected.

- The gate can be injected from several points, so the stress and strain are low.

- Suitable for most molded products.

コンサ

- High flow resistance.

- Easy to overheat.

- Complex mold structure.

- Low yield of resin.

- Some resins are not suitable.

- More loss of pressure.

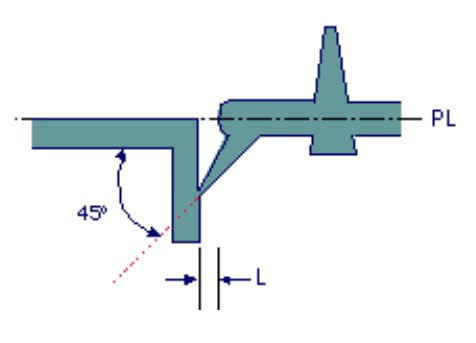

サブマリンゲート

サブマリンゲート、トンネルゲート、チゼルゲート、バナナゲート、カシューゲート、サブゲートは、見えない部分に配置することができます。完璧な表面品質を必要とする成形品の選択肢のひとつです。2枚取りの金型に使用され、パーティングラインの下、ランナーの端と金型キャビティの間に、傾斜した円錐形のトンネルがある。ゲートは、部品とランナーが排出されるときに、部品から分離されます。一般的なサブマージゲートは、直径0.25~2.0mmで、太いものから細いものへと変化し、球状の終点となる。

ゲートマークを避けるために、プッシュロッドに2次ゲートを設けることができ、2次ゲートの端は製品の内壁に接続される。潜行ゲートと分岐ランナーの中心線との角度は、一般に30°~55°で、断面は円形または楕円形のものが多く使用されます。

プロス

- Plasticizable.

- Self-cutting gate.

- Minor gate marks, eliminating subsequent processing.

- The gate position can be freely selected.

コンサ

- High flow resistance.

- Not easy to process.

- More loss of pressure.

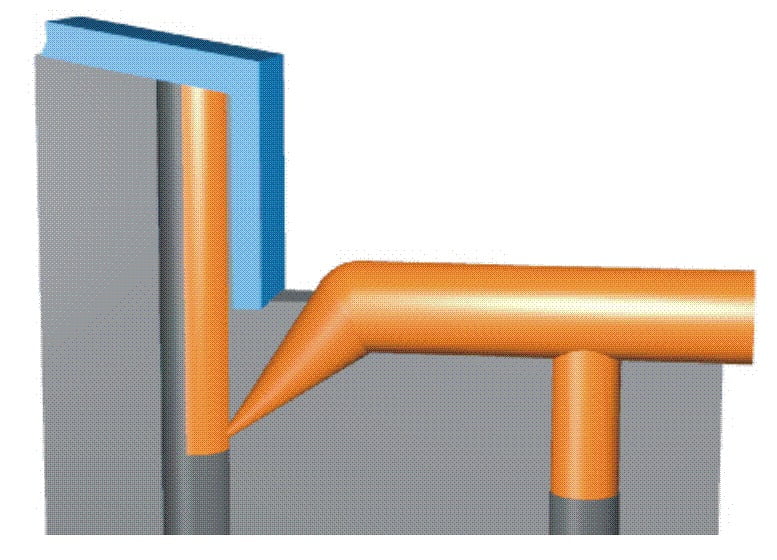

ホットランナーゲート

ホットランナーゲート、ホットプローブゲート、ホットチップゲート、通常、電気加熱された垂直ゲートと加熱されたランナーから直接金型キャビティに融液を移送し、ランナーレスの部品を生産する。部品のゲート付近の凝固状態が保持サイクルを制御する。型板を開くと、かなり高温になったプラスチックが金型キャビティから引きちぎられる。

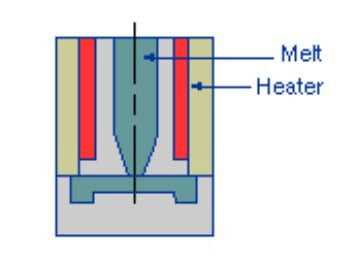

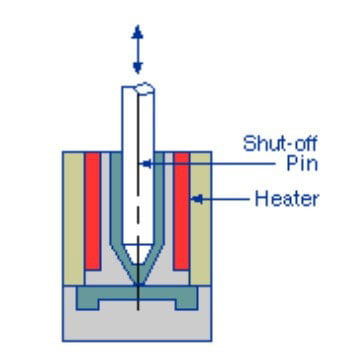

バルブゲート

バルブゲートは、ホットランナーゲートの内側にピンバーを追加し、固化する前にゲートを閉じます。ゲートマークが発生することなく、大きなゲートに使用することができます。ピンバーが圧力保持サイクルを制御するため、バルブゲートはより良い圧力保持サイクルを実現し、より安定した部品品質を提供します。

ゲート設計の原則

ゲートの設計は、ゲートだけに限定されるのではなく、ランナーと合わせて考える必要があります。

適切に設計されたゲートは、溶融物を均一かつ迅速に一方向に移送して金型キャビティを満たし、成形品を冷却するための適切な凝固時間を確保することができます。

ゲートは成形品の最も厚い部分に設置し、厚い部分から薄い部分へ樹脂が流れるようにすると、良好な流路と圧力保持路を確保することができます。

また、成形品の中央にゲートを設けると、成形品の両端まで同じ長さで溶融物が流れます。

ゲートの位置が悪いと問題が発生することが多いので、注意が必要です。

ゲートの位置は、射出成形中に金型キャビティ内のガスが抜けるようにしなければなりません。そうでないと、ショートショット、エアポケット、バーンマーク、ゲートブラッシュ、ゲートでの高圧力発生などの不具合が発生する。

また、ゲートの位置や大きさも、噴流の影響を受けないように設計する必要があります。ゲートの位置を大きくしたり、改良したりして、溶融物が鋳型の壁に衝突するようにすると、ジェットフロー効果を改善することができます。

対称性を保つために、対称性のある部品には対称性のあるゲートを使用する必要があります。流路が対称でない場合、部品の一部が先に充填、加圧、冷却され、収縮や反りが不均一になる。

ゲートの位置によって縫合線や融着線の発生を避けられない場合は、ゲートを機能しない場所や外観の悪い場所に移動させる必要がある。

ゲートの凍結時間は、金型キャビティ内の圧力を保持するための究極の有効時間である。ゲートが小さすぎると、ゲートで固まるのではなく、部品の内部で最も遅く固まることになります。また、保圧が解除された後にゲートが固化し、溶融物が部品からランナーシステムへ逆流することもあります。よく設計されたゲートは、溶融物の逆流を防ぐ必要があります。

設計の初期には小さなゲ ートを使用し、必要に応じて大きなゲートを使用することができます。通常のゲートの厚さは、ゲートにおける部品の厚さの50~80%である。時折、手動でトリミングしたゲートは部品の厚みと同じになりますが、自動でトリミングしたゲートは、ゲートトリミングによる歪みを避けるため、通常は部品の厚みの80%以下になります。ピンゲートとサブマリンゲートの端径は約0.25~2.0mm(0.01~0.08インチ)です。ゲート長を短くすると、ゲート部の圧力損失を低減することができます。ゲート長は1~1.5mm(0.04~0.06inch)です。

繊維を加えたプラスチックは、ゲートを通して繊維の破損を防ぐため、より大きなゲートが必要です。サブマリンゲートやピンゲートのような小さなゲートは、添加された繊維を損傷する可能性があります。エッジゲートなど、均一な充填パターンが得られるゲートは、繊維の嵌合が均一な成形品を作ることができます。

射出成形のシミュレーション解析は、異なるゲート設計の効果を比較するのに有効です。