ホットランナーシステムとは何ですか?

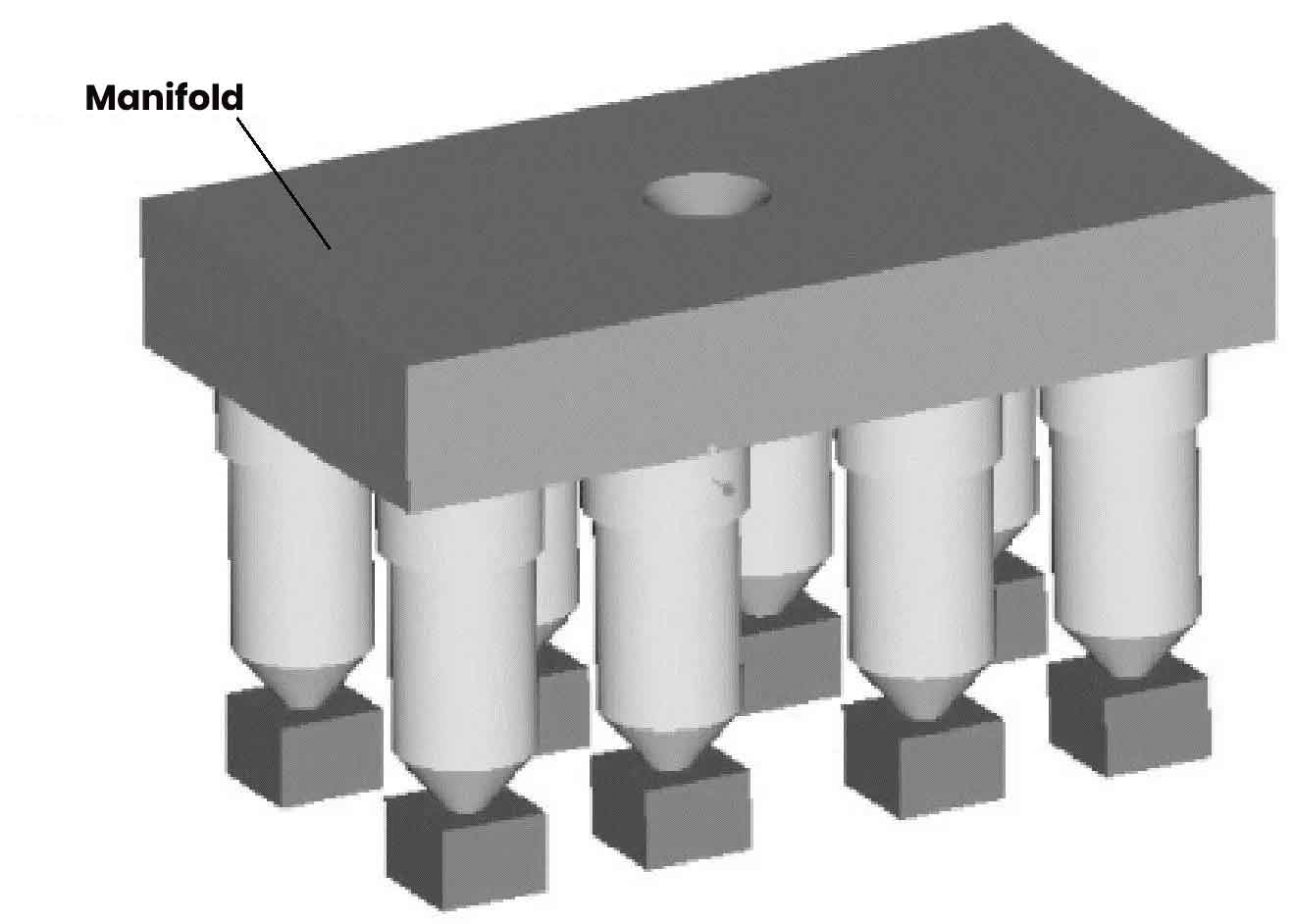

ホットランナーシステムは、ホットマニホールドシステムやランナーレス成形とも呼ばれます。

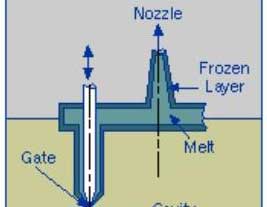

まだキャビティに射出されていないモールドランナー内のプラスチックは、次の部品ができるまで溶融したままです。

ゲートスクラップがなく、ランナーのプラスチックが冷えるのを待つ必要もないため、材料の節約と生産性の向上が図れます。

断熱ホットランナー金型と加熱ランナー金型

金型内のホットランナーがコイルヒーターを備えているかどうかで、金型は断熱ホットランナー金型と加熱ランナー金型に分けられます。

断熱ホットランナー金型

断熱ランナーを備えた金型は、加熱装置を備えていません。ランナー内のプラスチックを溶融状態に保つために断熱材に頼っています。

このタイプの金型は、注湯システムのランナーをかなり厚く設計し、ランナーの壁に接触するプラスチックが懸濁し、断熱層を形成し、溶融プラスチックの各ショットからの熱と相まって、溶融プラスチックのスムーズな流れを維持するのに十分です。

断熱ランナー金型には多くの欠点があり、特に厚いランナーは多くの内部空間を占め、ホットランナー金型の複数の金型キャビティを生かすことができないため、現在この技術が適用されることはほとんどなく、この記事ではこの技術について説明しません。

加熱ランナー金型

ランナーを電気で加熱することで、プラスチックを溶融状態に保つ技術です。内部加熱型と外部加熱型があります。

内部加熱型

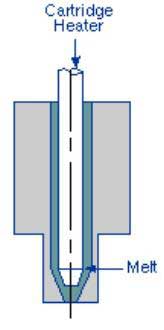

内部のカートリッジヒーターがプラスチックを加熱し、円形の流路を提供します。

外部加熱型

ランナーの外側をヒーターコイルが取り囲み、ランナー内のプラスチックを高温の溶融状態に保ちます。

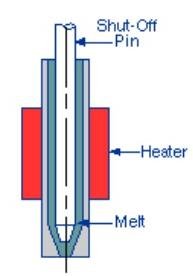

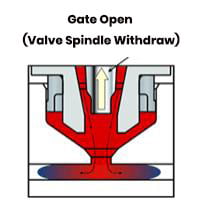

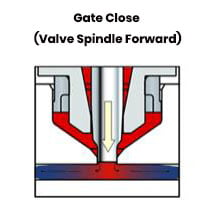

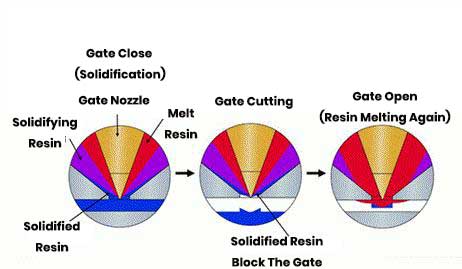

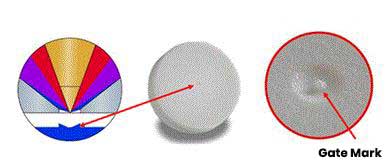

フルホットランナーはニードルバルブホットノズルを採用しているため、ホットバルブランナーとも呼ばれています。溶融プラスチックをキャビティに直接注入するホットノズルが特徴です。

フルホットランナー

完全ホットランナーの利点

最高の射出成形品質を保証します。

各キャビティごとに異なるノズルの温度制御により、各キャビティに正確な充填が可能。各キャビティの温度、圧力、密度が均一;

射出圧力が小さく、成形時間が短いため、成形品へのストレスが少なく、製品の品質が向上します。

透明な部品、薄い部品、大きな部品ほど、その利点は明らかです。

射出成形機の機種が小さくても、より大きな部品を生産することができます。

ランナー内の溶融プラスチックの圧力損失が少なく、キャビティに充填しやすく、収縮を補いやすいため、プラスチック部品の凹み、収縮、変形などの欠陥を避けることができます。

高品質で効率的な生産

完全ホットランナーはランナー屑が出ないので、冷却、固化、落下、取り出しの時間がなく、ゲートの切り出し、製品のトリミング、ランナー屑の粉砕の工程がなくなります;

射出成形工程を全自動化することで、労働力と材料資源を節約し、生産性を大幅に向上させます。

省エネルギー

溶融物は主流路と分岐ランナーを通過する必要がないため、生産工程は低圧、低金型温度状態にすることができ、エネルギー消費量と二酸化炭素排出量を削減できます。

完全ホットランナーの欠点

- ホットランナーシステムの複雑な電熱構造と高温の作業環境は、しばしばシステム故障を引き起こし、メンテナンスのための途中停止につながり、生産性に影響します。

- ダイレクトゲートノズルの射出圧力の増加に伴い、ゲート周辺の残留内部応力も増加し、製品の不良率が増加します;

- システム全体が複雑で高価;

- PEEK、LCP、PMMA、PPSなどの高コスト樹脂はフルホットランナーには不向き。

セミホットランナー

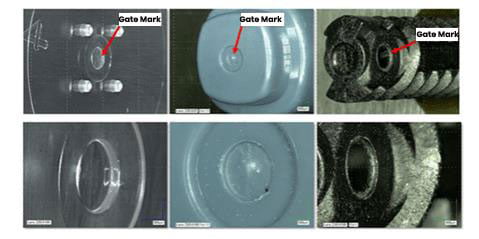

セミホットランナーはオープンホットランナー、ミニランナーとも呼ばれます。

セミホットランナーは、金型内のランナーを高温に保つ連続加熱システム(上図赤部分)と、ゲートとホットノズルに接続された極小ランナー(上図黄部分)により、フルホットランナーから最適化されています。

セミホットランナーのホットノズルは微小ランナーに接し、製品表面には直接触れないオープンホットノズルを採用しています。ニードルバルブホットノズルに比べ、構造が簡単で、性能が安定し、故障率が低く、しかも閉塞しにくいです。

セミホットランナーの特徴

- バルブゲートホットノズルに比べ、塑性流動性に優れています;

- ミニランナーは一般的なホットランナーシステムにある引き抜き、漏れ、ゲート詰まり等の問題を完全に回避できます。

- このシステムは特に多空洞射出成形に適しており、特にゲートバランスの心配がありません。

- 本システムは一体型加熱方式を採用しており、加熱装置一式とゾーンサーモスタット一台のみで、温度制御が容易です。

ミニホットランナーの利点

- セミホットランナーはメインスプルーのほとんどをホットシステムに置き換え、微小なスプルーを残すだけで、コールドランナーシステムに比べ、スプルーの占有スペースを50%~80%削減でき、金型のキャビティー数を4倍以上に増やすことができます;

- 構造が簡単で、ホットノズルの故障率が低いため、システム全体が非常に安定しています。

- 射出成形品の物性が良好で、WELD-LINEなどの射出成形の欠陥問題を減らすことができます。

- 金型製作コストはフルホットランナー金型より1/3程度低く、メンテナンス及び使用コストに優れています。

セミホットランナーの応用

セミホットランナーは、PEEK、LCP、PPS、POM、PMMA、TPR/TPE、PE/LDPE/HDPE、ABS、PSU、PC、PET、PVC、PBT、PA6/PA66/PA1010、PBI、PEI、PU/TPU、PP、PPOなど、あらゆるエンジニアリングプラスチックや一般プラスチックに適しています。また、サーマルノズルの優れた安定性により、GFガラス繊維を含む材料にも適用できます。

ホットランナーVSコールドランナー

この質問に絶対的な答えはなく、お客様のプロジェクト監督の観点から検討する必要があります。適切な答えを見つけるために、参考となる要素をいくつかご紹介します。

生産効率の要件

貴社の製品は市場テストを通じて大規模に販売されていますか?もしそうなら、必ずホットランナーのソリューションを使用してください。複数のキャビティ、原材料の節約、生産サイクルの短縮という利点は、長期的に高い報酬をもたらします。

あなたの製品がまだスタートアップ段階で、生産量が少なく、生産スケジュールが不安定だとします。私はコールドランナー・ソリューションをお勧めします。なぜなら、コールドランナーのソリューションは、スタートアップの納期が短く、柔軟性が高いからです。

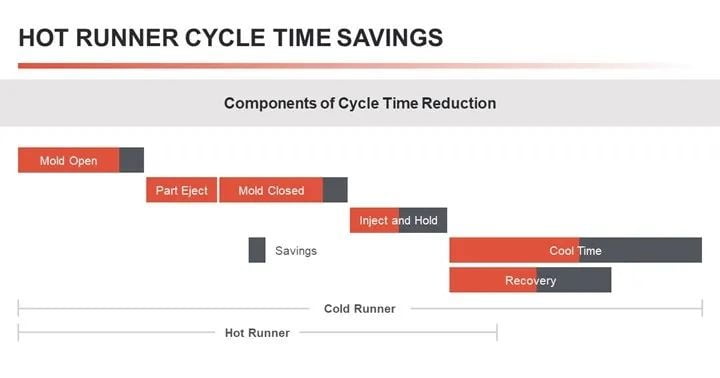

下の図は、典型的な射出成形サイクルとそのステップの内訳を示し、コールドランナー金型に必要なサイクルタイムとホットランナー金型に必要なサイクルタイムを比較したものです。

上の図から、ホットランナー金型のサイクルタイムは、同じ条件下でコールドランナー金型よりも約20%短縮されることが明らかです。

初期投資コスト

ホットランナー金型の製造コストは、コールドランナー金型よりはるかに高くなります。

技術的要因

ホットランナー金型は、射出成形機に要求される開口ストロークや型締力が小さい。

ホットランナーゲートは、成形品のどの位置にも再配置が可能なため、ランナートリミングや二次加工が不要になります。そのため、ランナートリム、二次加工、およびそれらのばらつきがなくなります。これにより、精密さを要求される製品の設計の自由度が高まります。

ホットランナーソリューション金型は、コールドランナーソリューション金型に比べ、金型の試行錯誤や材料の適合に配慮が必要で、試行錯誤のコストが高くなります。

この記事はホットランナーの概要を説明し、ホットランナーは供給システムの中に単独で存在するのではなく、射出成形ゲートとも密接な関係があり、ここではゲートの種類と応用範囲を準備し、さらに確認することを歓迎します。