プラスチック金型におけるエジェクターピンの機能とは?

エジェクターピンは、プラスチック射出成形金型に必要なもので、射出成形されたプラスチック部品を射出するものです!

射出成形の工程では、溶けた樹脂を金型に注入してプラスチック部品を作りますが、固まったプラスチック部品は金型に張り付いてしまうので、金型から排出するためにエジェクターピンが使われます。

エジェクターピンは、射出成形されたプラスチック部品に不具合を生じさせる可能性があります。

エジェクターピンの使い方を誤ると、射出成形されたプラスチック部品に欠陥が生じる

プラスチック部品からエジェクターピンが飛び出すとき、部品はまだ高温で柔らかい状態にあるため、部品の変形、凹凸、バリ、エジェクターピン跡、ピン押しなどが生じることがあります。

このようなエジェクターピンに起因する不具合については、その悪影響を最小限に抑えるための最善の方法を模索する必要があります。

エジェクターピンの正しい使い方は?

- 複数のエジェクターピンを配置したエジェクターシステムでは、各エジェクターピンの抵抗値をできるだけ一定にする必要があります。

- 脱型力を克服する必要のある複雑な部分は他の部分より大きいので、それに応じてエジェクターピンの本数を増やす必要があります。

- エジェクターピンは、柱、補強リブ、段差、金属インサート、部分的に厚い壁などの複雑な構造部分など、効果を発揮できる位置に配置することが望ましい。

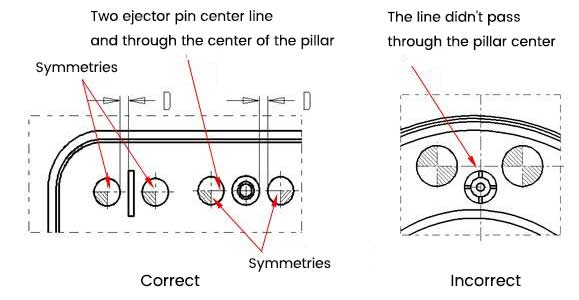

図1に示すように、エジェクターピンは柱の横にできるだけ左右対称に配置し、その間隔は1.5mmとする。

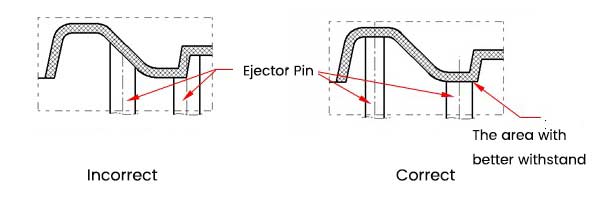

- エジェクターピンは、傾斜や段差のある場所に設置せず、エジェクターピンの上面が接着剤面と平行になるように設置する。図2に示すとおりです。

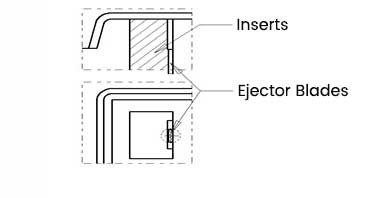

- 高さのあるリブ(高さ20mm以上)は、丸いエジェクターピンを置くことが困難な場合、エジェクターブレードに置き換える必要があります。エジェクターブレードを使用する場合は、なるべくインサートを使用する。図3のように

- エジェクターピンは、外観を必要とする部品の外観面には設置できませんので、他の排出方法を使用してください。

- エジェクターピンのレイアウトは、冷却水路からの距離を考慮し、水漏れを避ける必要があります。

- エジェクターピンの排気機能を考慮し、排出時に排気するために、エジェクターピンは真空になりやすい場所に配置する。

- 透明なプラスチック部品は、光を透過させる必要がある部分にはエジェクターピンを配置しない。

エジェクターピンはどのようなものを選べばよいのでしょうか?

- 可能であれば、直径の大きいものを使用するようにしてください。

- エジェクターピンの仕様は、できるだけ少なくしてください。

- エジェクターピンは、エジェクターフォースの要件を満たすように選択する必要があります。エジェクターピンの直径が2.5mm以下の場合、ショルダーエジェクターピンを選択する必要があります。

- プラスチック射出成形用エジェクターピンの材質はSKH51、SKD61、SKD11、65Mnなどがあり、SKH51はより丈夫で、SKD61は1600℃の高温に耐えることができます。SKD61エジェクターの表面窒化処理は、エジェクターの耐摩耗性を向上させるために優れた効果を発揮することができます。

エジェクターピンの代替品

プラスチック射出成形金型のエジェクターシステムには、エジェクターピンの他に、エジェクタースリーブ、エジェクターブレード、コアピン、ノックアウトロッド延長、エアエジェクターピン、エジェクタープレートなど様々なエジェクター方式があり、それぞれ特徴や適用シーンが異なる。

金型設計者は、プロジェクトを引き受ける際に、どのエジェクター方式を採用するか、プロジェクトのニーズに合わせて検討する必要があります。そこで、まずは最適なエジェクターソリューションを見つけることから始めましょう。