Was ist ein Heißkanalsystem?

Heißkanalsysteme werden auch als Heißverteilersysteme oder kanalloses Spritzgießen bezeichnet.

Der Kunststoff im Inneren des Formkanals, der noch nicht in die Kavität eingespritzt wurde, bleibt geschmolzen, bis das nächste Teil fertig ist.

Es gibt keinen Angussausschuss und Sie müssen nicht warten, bis der Kunststoff der Angusskanäle abgekühlt ist, was Material spart und die Produktivität erhöht.

isolierte Heißkanalform und beheizte Angussform

Je nachdem, ob der Heißkanal im Inneren der Form mit einer Heizschlange ausgestattet ist, kann die Form in eine isolierte Heißkanalform und eine beheizte Form unterteilt werden.

isolierte Heißkanalform

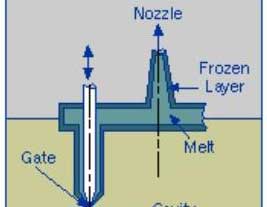

Eine Form mit einem isolierten Angusskanal ist nicht mit einer Heizeinheit ausgestattet; sie verlässt sich auf die Isolierung, um den Kunststoff im Angusskanal flüssig zu halten.

Bei dieser Art von Form ist der Angusskanal recht dick. Der Kunststoff, der die Wand des Angusskanals berührt, bleibt in der Schwebe und bildet eine adiabatische Schicht, die zusammen mit der Wärme jedes Schusses geschmolzenen Kunststoffs ausreicht, um einen gleichmäßigen Fluss des geschmolzenen Kunststoffs zu gewährleisten.

Da isolierte Angussformen viele Nachteile haben, insbesondere der dicke Anguss, der viel Platz im Inneren beansprucht und die Vorteile der vielen Kavitäten von Heißkanalformen nicht nutzen kann, wird diese Technologie derzeit nur selten angewandt, so dass sie in diesem Artikel nicht behandelt wird.

Form mit beheizten Kanälen

Der beheizte Angusskanal hält den Kunststoff geschmolzen, indem er mit Strom beheizt wird. Es gibt sowohl intern beheizte als auch extern beheizte Ausführungen.

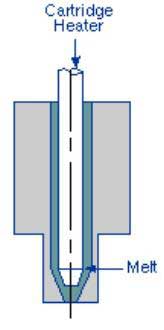

intern beheizt

Die interne Heizpatrone erwärmt den Kunststoff und sorgt für einen kreisförmigen Fließweg.

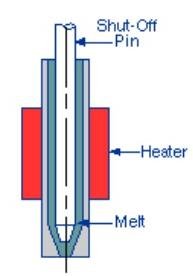

extern beheizt

Heizspulen umgeben die Außenseite des Kanals, um den Kunststoff im Inneren des Kanals in einem geschmolzenen Zustand mit hoher Temperatur zu halten.

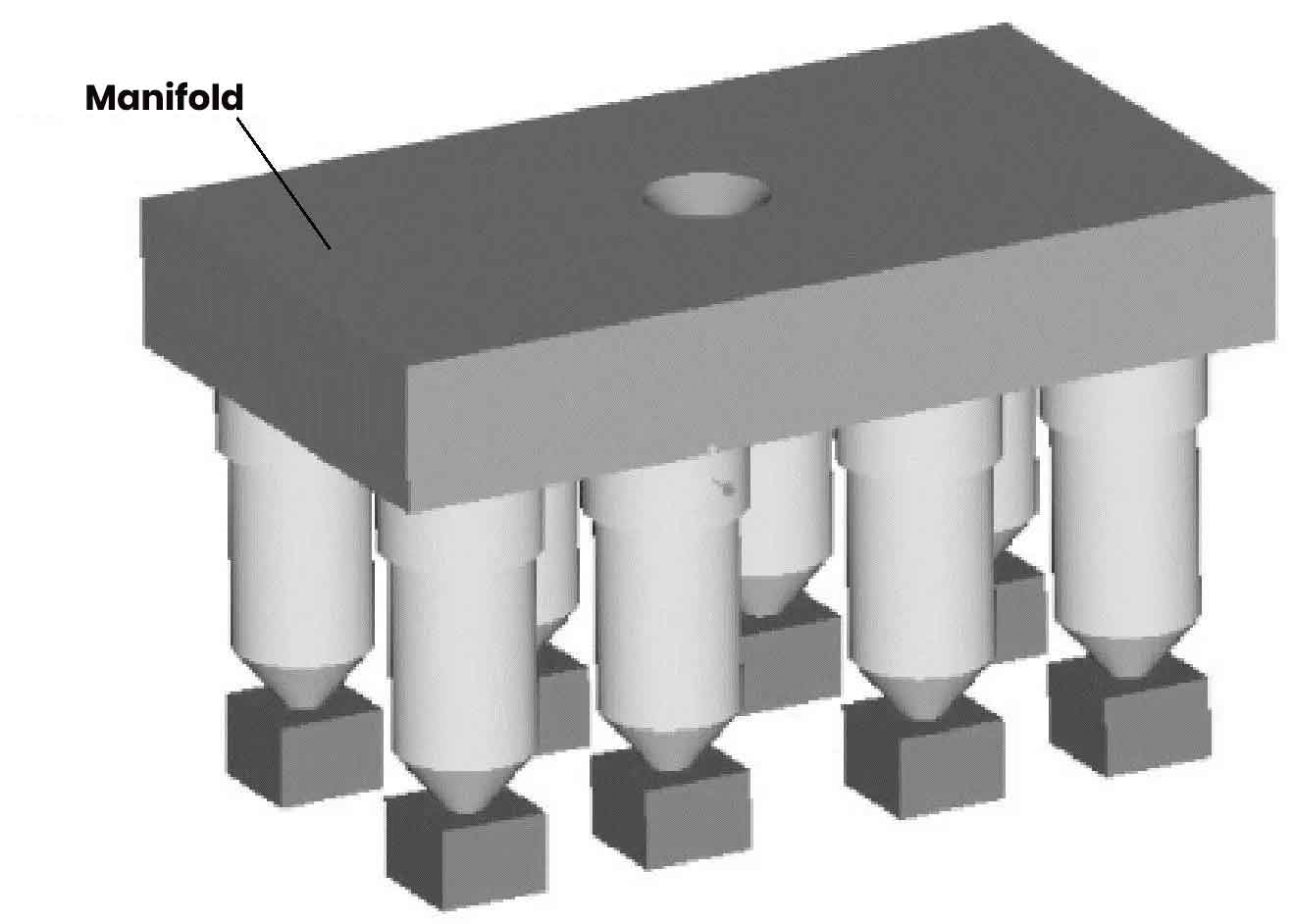

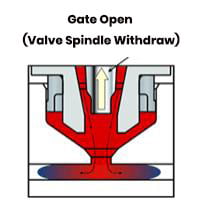

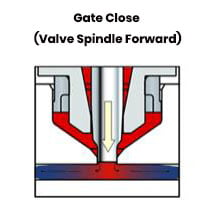

Der Vollheißkanal wird auch Heißkanal genannt, weil er eine Nadelverschluss-Heißdüse verwendet. Er verfügt über eine Heißdüse, die den geschmolzenen Kunststoff direkt in den Hohlraum spritzt.

Voll-Heißkanal

Die Vorteile eines Vollheißkanals:

Sicherstellung der besten Spritzgießqualität.

Jede Kavität kann durch die Temperaturkontrolle verschiedener Düsen für jede Kavität genau gefüllt werden. Gleichmäßige Temperatur, Druck und Dichte in jeder Kavität;

Geringerer Einspritzdruck und kürzere Formgebungszeit führen zu einer geringeren Belastung des Formteils und damit zu einer besseren Produktqualität.

Die Vorteile sind bei transparenten, dünnen und großen Teilen am deutlichsten.

Größere Teile können mit kleineren Spritzgießmaschinenmodellen hergestellt werden.

Der Druckverlust des geschmolzenen Kunststoffs im Anguss ist geringer und es ist einfach, den Hohlraum zu füllen und die Schrumpfung auszugleichen, wodurch Defekte wie Vertiefungen, Schrumpfung und Verformung der Kunststoffteile vermieden werden können.

Hochwertige und effiziente Produktion

Der Heißkanal produziert keine Angussreste, so dass die Zeit für das Abkühlen, Erstarren, Fallenlassen und Entnehmen entfällt; das Ausschneiden des Anschnitts, das Beschneiden des Produkts und das Zerkleinern der Angussreste entfallen;

die vollständige Automatisierung des Spritzgießprozesses spart Arbeitskräfte und Materialressourcen und verbessert die Produktivität erheblich.

Energieeinsparung

Die Schmelze muss nicht durch den Hauptkanal und die Zweigkanäle fließen, so dass der Produktionsprozess bei niedrigem Druck und niedriger Werkzeugtemperatur ablaufen kann, was den Energieverbrauch und die Kohlenstoffemissionen reduziert.

Die Nachteile eines Vollheißkanals:

- Die komplexe elektrothermische Struktur des Heißkanalsystems und die Arbeitsumgebung mit hohen Temperaturen führen häufig zu Systemausfällen und Wartungsstopps auf halbem Weg, was die Produktivität beeinträchtigt.

- Mit der Erhöhung des Einspritzdrucks der direkten Anschnittdüse steigt auch die innere Spannung um den Anschnitt herum, was die Fehlerrate des Produkts erhöht;

- Das gesamte System ist komplex und teuer;

- Hochpreisige Kunststoffe wie PEEK, LCP, PMMA und PPS sind für den Vollheißkanal nicht geeignet.

Semi-Heißkanal

Der Halbheißkanal wird auch offener Heißkanal und Mini-Heißkanal genannt.

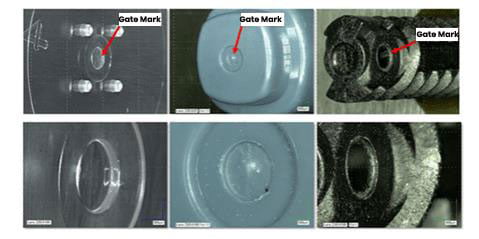

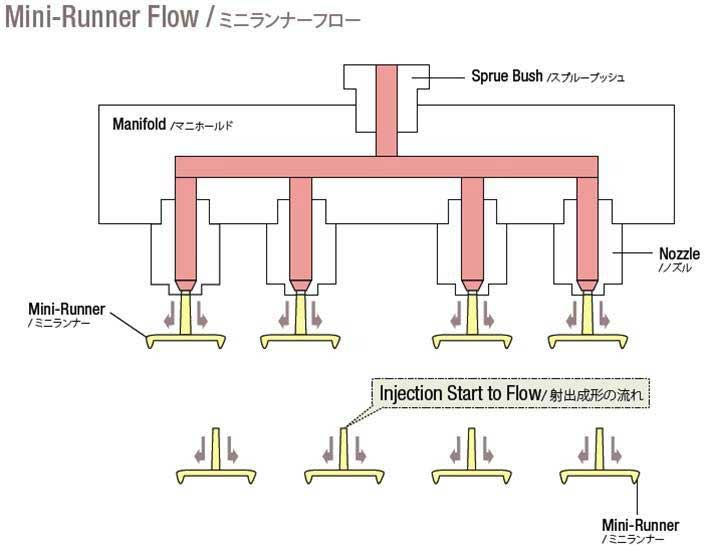

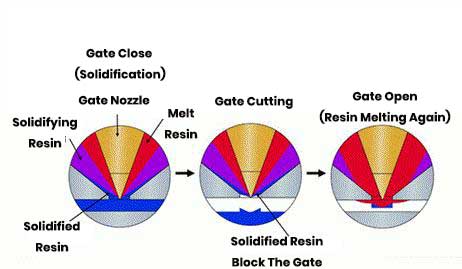

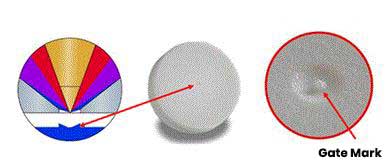

Der Halbheißkanal ist gegenüber dem Vollheißkanal durch ein kontinuierliches Heizsystem optimiert, das den Kanal innerhalb der Form auf einer hohen Temperatur hält (Abbildung oben, roter Teil), und der Minikanal(Abbildung oben, gelber Teil) ist mit dem Anschnitt und der Heißdüse verbunden.

Die Heißkanaldüse des Halbheißkanals berührt den kleinen Kanal und nicht direkt die Produktoberfläche, daher wird eine offene Heißkanaldüse verwendet. Im Vergleich zur Nadelverschluss-Heißkanaldüse hat sie eine einfachere Struktur, eine stabile Leistung, eine geringere Ausfallrate und, was noch wichtiger ist, sie ist nicht so leicht zu blockieren.

Merkmale des Halbheißkanals

- ausgezeichneter Kunststofffluss im Vergleich zu Nadelverschluss-Heißkanälen mit Nadeln und Federn;

- der Mini-Heißkanal kann die Probleme des Ziehens, der Leckage, des Verstopfens der Schieber usw., die bei allgemeinen Heißkanalsystemen bestehen, vollständig vermeiden.

- Dieses System eignet sich besonders für das Spritzgießen mit mehreren Kavitäten, zumal das Gleichgewicht der Anschnitte kein Problem darstellt.

- Dieses System verwendet eine integrierte Heizmethode; es wird nur ein Satz Heizvorrichtungen und ein einziger Zonenthermostat benötigt, wodurch die Temperatur leicht zu kontrollieren ist.

Vorteile des Mini-Heißkanals

- Der Halbheißkanal ersetzt den größten Teil des Hauptangusses durch ein Heißsystem, so dass nur ein winziger Anguss übrig bleibt. Dadurch kann die Angussfläche im Vergleich zum Kaltkanalsystem um 50%-80% reduziert werden, so dass die Anzahl der Kavitäten in der Form um mehr als das Vierfache erhöht werden kann;

- die einfache Struktur und die geringe Ausfallrate der Heißkanaldüse, wodurch das gesamte System sehr stabil ist

- es hat gute physikalische Eigenschaften des spritzgegossenen Produkts und kann WELD-LINE und andere Spritzgießfehlerprobleme reduzieren

- Die Kosten für den Formenbau sind um 1/3 niedriger als die Kosten für Vollheißkanalformen, und es hat Vorteile bei den Wartungs- und Nutzungskosten.

Anwendungen des Halbheißkanals

Der Halbheißkanal ist für alle technischen und allgemeinen Kunststoffe geeignet, einschließlich PEEK, LCP, PPS, POM, PMMA, TPR/TPE, PE/LDPE/HDPE, ABS, PSU, PC, PET, PVC, PBT, PA6/PA66/PA1010, PBI, PEI, PU/TPU, PP, PPO usw. Aufgrund der ausgezeichneten Stabilität der Thermodüse können auch Materialien mit GF-Glasfasern verarbeitet werden.

Heißkanal VS Kaltkanal

Es gibt keine absolute Antwort auf diese Frage; sie muss aus der Perspektive Ihrer Projektübersicht betrachtet werden. Wir geben Ihnen einige Anhaltspunkte, die Ihnen helfen, eine geeignete Antwort zu finden.

Anforderungen an die Produktionseffizienz

Wurde Ihr Produkt im Rahmen des Markttests in großem Maßstab verkauft? Wenn ja, sollten Sie unbedingt die Heißkanallösung verwenden. Die Vorteile der Heißkanallösung – mehrere Kavitäten, Einsparung von Rohstoffen und kürzerer Produktionszyklus – werden sich auf lange Sicht für Sie auszahlen.

Nehmen wir an, Ihr Produkt befindet sich noch in der Anlaufphase, mit kleinen Produktionsmengen und einem unstabilen Produktionsplan. Ich empfehle die Kaltkanal-Lösung. Der Grund dafür ist, dass die Kaltkanallösung eine kürzere und flexiblere Anlaufzeit hat.

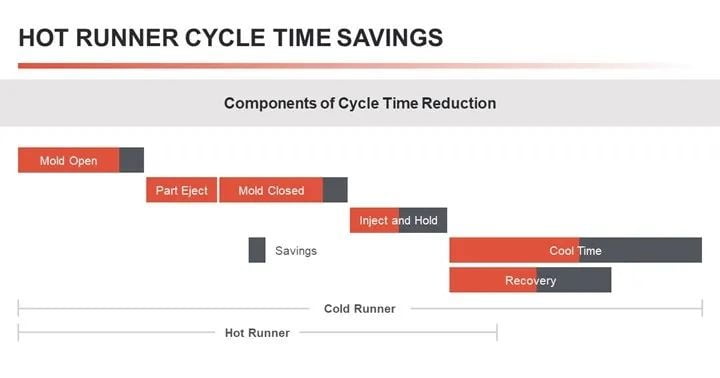

Das folgende Diagramm zeigt einen typischen Spritzgießzyklus und eine Aufschlüsselung seiner Schritte, wobei die für ein Kaltkanalwerkzeug erforderliche Zykluszeit mit der für ein Heißkanalwerkzeug erforderlichen Zeit verglichen wird.

Aus dem obigen Diagramm ist ersichtlich, dass die Zykluszeit von Heißkanalwerkzeugen unter den gleichen Bedingungen um etwa 20% kürzer ist als die von Kaltkanalwerkzeugen.

Anfängliche Investitionskosten

Die Produktionskosten für ein Werkzeug mit Heißkanal sind wesentlich höher als für ein Werkzeug mit Kaltkanal, insbesondere bei Werkzeugen mit weniger Kavitäten.

Technische Faktoren

Heißkanalwerkzeuge haben geringe Anforderungen an die Spritzgießmaschine in Bezug auf Öffnungshub und Schließkraft;

Heißkanalanschnitte ermöglichen eine Neupositionierung an jeder beliebigen Stelle des Teils, wodurch das Beschneiden des Angusses, sekundäre Arbeitsgänge und deren Unstimmigkeiten entfallen. Dies bringt größere Designfreiheit für Produkte mit Präzisionsanforderungen.

Heißkanalwerkzeuge erfordern mehr Überlegungen bei der Werkzeugerprobung und Materialanpassung, und die Kosten für Versuch und Irrtum sind höher als bei Kaltkanalwerkzeugen.

Dieser Artikel gibt einen Überblick über den Heißkanal. Der Heißkanal existiert nicht isoliert im Fördersystem, sondern ist auch eng mit dem Spritzgießanschnitt verbunden; hier bereiten wir die Art des Anschnitts und den Anwendungsbereich vor; bitte prüfen Sie weiter.