Welche Funktion haben Anschnitte in Spritzgießwerkzeugen?

Der Anschnitt kann als letzte “Tür” für den geschmolzenen Kunststoff betrachtet werden, der durch das Zufuhrsystem in die Kavität gelangt. Er ist der Zufuhrkanal, der den Abzweigkanal und die Kavität verbindet. Er hat zwei Funktionen:

- Er steuert den Fluss der Kunststoffschmelze in die Kavität;

- Er blockiert die Kavität, wenn der Einspritzdruck zurückgezogen wird, damit der noch nicht abgekühlte und verfestigte Kunststoff nicht zurückfließen kann.

Wie bestimmt man die Anschnittgröße beim Spritzgießen?

Das hängt davon ab, welche Art von Anschnitt verwendet wird. Die verschiedenen Arten von Anschnitten sind unterschiedlich. In diesem Artikel stellen wir Ihnen die dreizehn am häufigsten verwendeten Anschnittarten vor und geben Ihnen jeweils eine Größenempfehlung sowie Hinweise zur Gestaltung und Fehlerbehebung.

Es gibt viele Arten von Spritzgießanschnitten, die je nach Art des Anschnittes in manuell beschnittene Anschnitte und automatisch beschnittene Anschnitte unterteilt werden können.

Manuell beschnittene Anschnitte

Bei manuell beschnittenen Anschnitten ist ein zweiter Arbeitsgang durch den Bediener erforderlich, um die Anschnittreste zu entfernen. Warum verwenden Sie nicht stattdessen die automatische Methode?

1. Das Tor ist zu groß und muss aus der Form bewegt werden, bevor es ausgeschnitten werden kann.

2. Einige Kunststoffe reagieren empfindlich auf Scherspannungen (z.B. PVC). sollten automatisch beschnittene Anschnitte vermeiden,

3. automatisch beschnittene Anschnitte sollten vermieden werden, wenn die Schmelze aus verschiedenen Richtungen gleichzeitig durch einen großen Querschnittsbereich fließt und wenn eine Faserorientierung erforderlich ist.

Manuell beschnittene Anschnitte gibt es in den folgenden Formen: Direktanschnitte, Streifenanschnitte, Kantenanschnitte, Überlappungsanschnitte, Fächeranschnitte, Scheibenanschnitte, Ringanschnitte, Speichenanschnitte und Folienanschnitte.

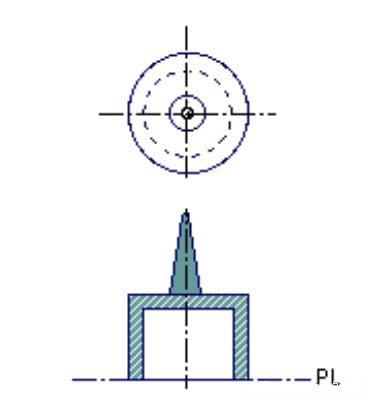

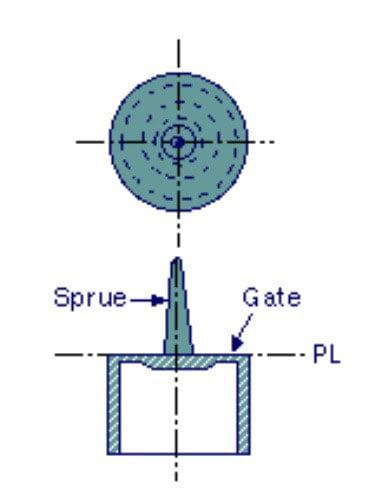

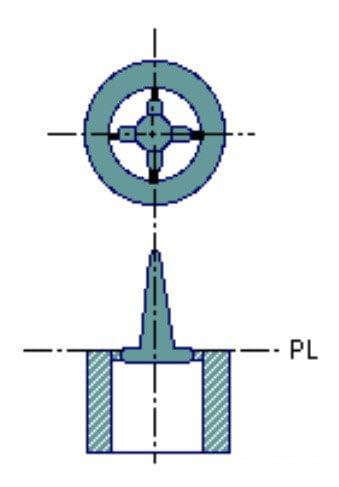

Direkter Anschnitt

Ein direkter Anschnitt, auch Angussanschnitt genannt, wird in der Regel in Werkzeugen mit nur einer Kavität verwendet, in denen der Kunststoff mit minimalem Druckabfall direkt vom vertikalen Anguss in die Kavität gefüllt wird. Diese Art von Anschnitt neigt dazu, nach dem Ausschneiden eine Anschnittspur auf der Oberfläche des Teils zu hinterlassen.

Die Erstarrung des direkten Anschnitts wird durch die Dicke des Teils gesteuert, nicht durch die Anschnittdicke. Normalerweise gibt es in der Nähe des direkten Anschnitts keine große Schrumpfung, aber am direkten Anschnitt gibt es eine große Schrumpfung, was zu großen Zugspannungen führt.

Der Durchmesser des Einlassendes des direkten Anschnitts hängt mit dem Durchmesser der Ausstoßdüse zusammen, der mindestens 1 mm größer sein muss als der Durchmesser der Ausstoßdüse. Die standardmäßige vertikale Angussbuchse hat eine konische Öffnung von 2,4° zum Teilende hin, so dass die Länge des direkten Anschnitts den Durchmesser der Wurzel des Anschnitts am Teilende steuert, der mindestens 1,5 mm größer sein muss als die Dicke des Teils oder ungefähr das Doppelte der Dicke des Anschnitts.

Der Kegelwinkel des direkten Anschnitts sollte mindestens 1° betragen. Ein zu kleiner Winkel kann verhindern, dass sich der vertikale Anguss beim Auswerfen von der vertikalen Angussbuchse löst; ein zu großer Winkel verschwendet Kunststoff und verlängert die Kühlzeit. Ein von der Norm abweichender Konuswinkel des vertikalen Angusses ist zwar teurer in der Verarbeitung, hat aber kaum Vorteile.

Vorteile

- Good flowability.

- Simple structure.

- Wide range of applicable resins

- Good fill ability of the material.

- Low surface shrinkage and sagging.

- No need to process the runner

- Less pressure loss

- Can form large or deeper molded products.

Nachteile

- Only one molded part can be formed at a time, and it is impossible to take several multi-point gates unless a multi-nozzle molding machine is.

- The u003ca href=u0022https://molding-injection.com/de/key-issues-affecting-the-appearance-of-injection-molding.htmlu0022 target=u0022_blanku0022 rel=u0022noreferrer noopeneru0022u003eappearanceu003c/au003e and subsequent processing are affected by the residue of the gate.

- Flat and shallow molded parts tend to warp and twist.

- We need to consider the gate cycle.

- High residual stress near the gate may cause breakage or deformation.

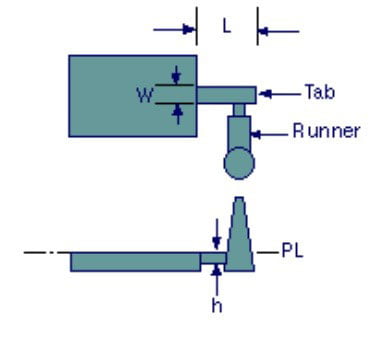

Anschnitte

der Anschnitt wird in der Regel für flache oder dünne Teile verwendet, um Scherspannungen im Formhohlraum zu reduzieren. Er eignet sich für das Spritzgießen von Kunststoffen mit geringer thermischer Stabilität und hoher Viskosität, wie z.B. PVC und Polycarbonat. Die hohen Scherspannungen um den Anschnitt herum treten nur in den Hilfsnasen auf und werden nach dem Spritzgießen entfernt. Anschnitte werden häufig zum Formen von PC-, Acryl-, SAN- und ABS-Kunststoffen verwendet. Die Mindestbreite des Anschnitts beträgt 6,4 mm und die Mindestdicke 75% der Kavitätsdicke. Der Anschnitt wird im rechten Winkel zu den Abzweigkanälen angebracht und sollte an der Stelle platziert werden, an der die Wandstärke des Produkts dicker ist.

Pro

- Low residual stress after molding.

- It can reduce the overfilling caused by injection pressure and the deformation caused by cooling.

Nachteile

- Higher injection pressure is required.

- It is necessary to remove the residual material from the sprue after molding.

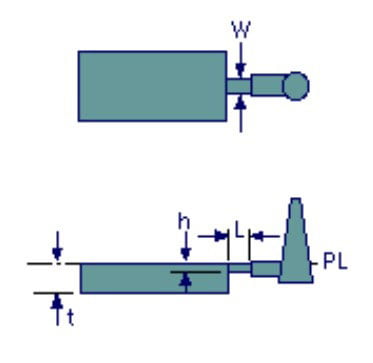

Randanschnitt

der Randanschnitt, auch Standardanschnitt oder Seitenanschnitt genannt, befindet sich in der Regel an der Trennebene der Form und wird von der Seite, oberhalb oder unterhalb des Teils gefüllt. Die typische Größe des Randangusses beträgt 6 % bis 75 % der Dicke des Teils, d.h. 0,4 bis 6,4 mm, bei einer Breite von 1,6 bis 12,7 mm, und die Länge der Anschnittfläche sollte 1,0 mm nicht überschreiten, wobei ein optimaler Wert von 0,5 mm gilt.

Pro

- Low residual stress.

- Easy separation of the molded parts from the gate.

- Prevents material backflow.

- Abrasion heat generated in the gate can raise the material temperature and facilitate filling.

Nachteile

- High flow resistance.

- More loss of pressure.

- Insufficient flowability causes insufficient filling or solidification halfway.

- Due to the narrow gate, it is easy to cause bubbles or flow marks for flat or large surface area molded parts.

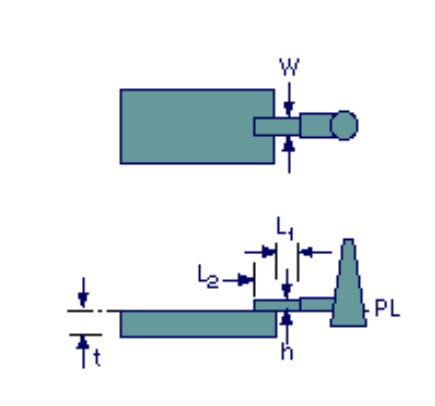

Überlappender Anschnitt

ein Überlappungsanschnitt ist ähnlich wie ein Kantenanschnitt, aber der Überlappungsanschnitt überlappt die Seitenwand oder die Oberfläche des Teils. Überlappende Anschnitte werden normalerweise verwendet, um den Düseneffekt zu verhindern. Typische Größen für Überlappungsanschnitte sind 0,4 bis 6,4 mm dick und 1,6 bis 12,7 mm breit.

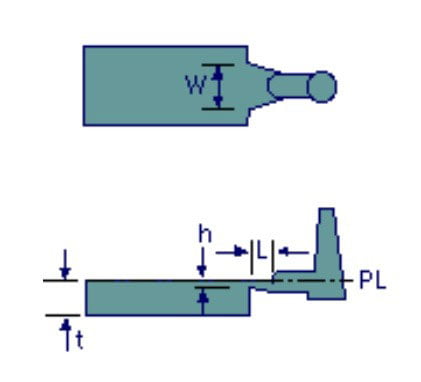

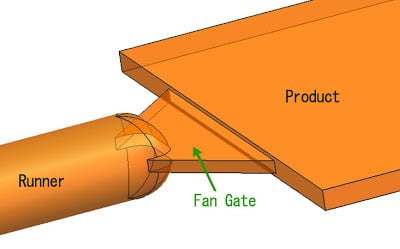

Fächeranschnitt

der Fächeranschnitt ist ein breiter Kantenanschnitt mit einer allmählichen Dickenänderung und einer großen Füllfläche, mit der die Schmelze große Teile schnell füllen kann. Verzug und Maßhaltigkeit sind bei großen Teilen sehr wichtig, daher ermöglicht der Fächeranschnitt, dass die Wellenfront der Schmelze die Kavität bei großen Teilen gleichmäßig ausfüllt.

Die Breite und Dicke des Fächerangusses sind verjüngt, und es wird eine konstante Schmelzefrontfläche beibehalten, um eine konstante Schmelzgeschwindigkeit zu gewährleisten, so dass die Schmelze mit dem gleichen Druck über die breite Seite des Angusses gefüllt wird. Wie bei anderen manuell beschnittenen Anschnitten sollte die maximale Dicke des Fächeranschnitts 75% der Dicke des Teils nicht überschreiten. Typische Anschnittdicken reichen von 0,25 bis 1,6 mm und Breiten von 6,4 mm bis 25% der Seitenlänge der Kavität. Es ist zu beachten, dass die Querschnittsfläche des Anschnitts nicht größer sein sollte als die Querschnittsfläche der Abzweigkanäle.

Pro

- Good flowability.

- Uniform filling to prevent deformation of molded products.

- Low gate alignment.

- Good appearance of molded products with almost no defects.

Nachteile

- Time-consuming to process the gate.

- It is difficult to cut off the gate part.

Scheibenschieber

Ein Scheibenanschnitt, der auch als Membrananschnitt bezeichnet wird, wird üblicherweise für zylindrische oder runde Teile mit einer Öffnung auf der Innenseite verwendet, bei denen ein hohes Maß an Koaxialität erforderlich ist oder bei denen keine Nahtlinien zulässig sind. Der Scheibenanschnitt ist ein gratförmiger Anschnitt an der Innenkante des Teils. Die Schmelze wird durch den koaxialen, vertikalen Anschnitt in den Formhohlraum eingefüllt, wodurch es einfach ist, ein Teil mit gleichmäßigem Schmelzefluss zu erhalten. Die Dicke des Scheibenangusses beträgt normalerweise 0,25~1,27 mm.

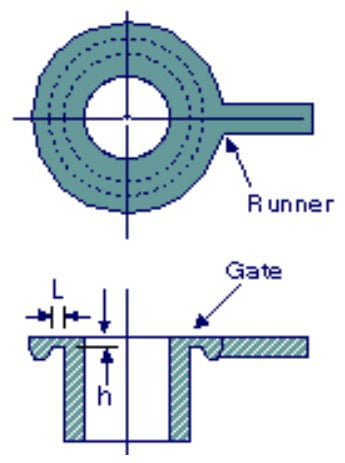

Ring-Anschnitt

Der Ringanschnitt wird ebenfalls für zylindrische oder runde Teile verwendet, wobei das Harz zunächst um die Mitte der Form gewickelt und dann in das runde Rohr gefüllt wird. Ringanschnitte sind nicht für alle Teile geeignet. Die Dicke des Ringangusses beträgt normalerweise 0,25 bis 1,6 mm.

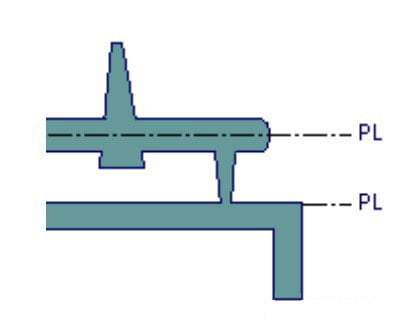

Speichenanschnitt

Der Speichenanschnitt, der auch als Vierpunktanschnitt oder Kreuzanschnitt bekannt ist, wird für röhrenförmige Teile verwendet und hat den Vorteil, dass er leicht zu beschneiden ist und eine hohe Plastizität aufweist. Allerdings kann er Nahtlinien verursachen und keine perfekte Rundheit erzielen. Speichenanschnitte sind normalerweise 0,8~4,8 mm dick und 1,6~6,4 mm breit.

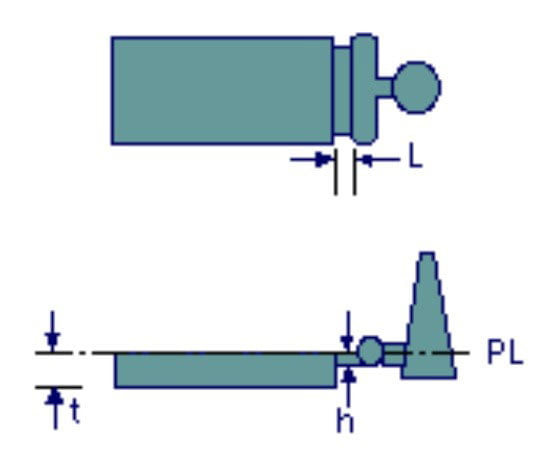

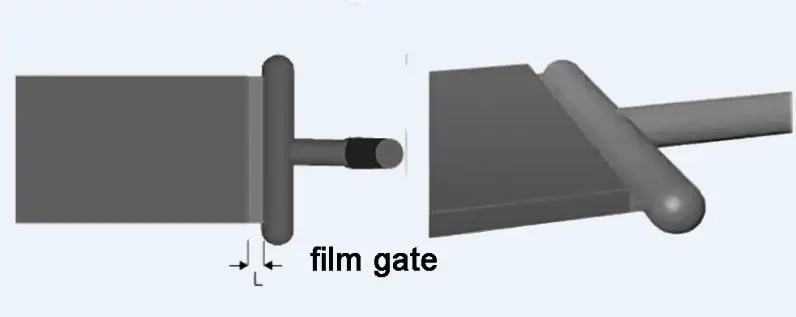

Film-Anschnitt

Ein Filmanschnitt, auch Flash-Anschnitt genannt, ähnelt einem Ringanschnitt, wird aber für Teile mit flachen Kanten oder für röhrenförmige Produkte verwendet. Er hat einen flachen Anschnitt und die Breite des Anschnitts kann die gesamte Kante der Kavität oder einen Teil der Kavität überspannen. Folienanschnitte werden für Acrylteile verwendet und kommen häufig bei großen, flachen Teilen zum Einsatz, um den Verzug so gering wie möglich zu halten. Folienanschnitte sind klein, etwa 0,25 bis 0,63 mm dick und 0,63 mm breit. Wenn der Innendurchmesser des Produkts eine hohe Präzision erfordert, kann der Folienanschnitt am Ende des Produkts angebracht werden, und die Überlappungslänge des Anschnitts sollte nicht kleiner als die Dicke sein.

Vorteile

- Good flowability.

- Uniform filling to prevent deformation of molded products.

- Good precision for round-shaped products.

Nachteile

- Time-consuming to process the gate.

- It is difficult to cut off the gate part.

Automatisch beschnittene Anschnitte

Automatisch beschnittene Anschnitte arbeiten mit der Bewegung der Form als Anschnittschneider, um den Anschnitt beim Auswerfen des Formteils abzuscheren. Sie werden verwendet, um:

1. die sekundäre Verarbeitung der Anschnittentfernung zu vermeiden.

2. Eine gleichmäßige Zykluszeit aufrechtzuerhalten

3. Anschnittspuren zu minimieren.

Zu den automatisch beschnittenen Anschnitten gehören die folgenden Typen: Nadelanschnitte, Tauchanschnitte, Heißkanalanschnitte und Ventilanschnitte.

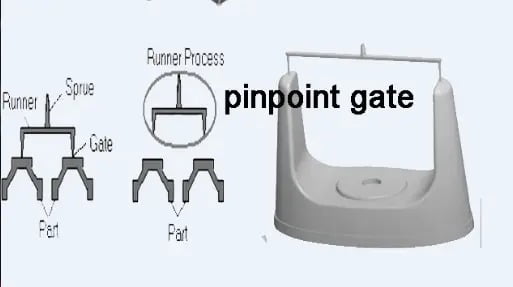

Nadelverschluss

Der Punktanschnitt wird in der Regel in Drei-Platten-Werkzeugen verwendet, bei denen sich das Angusssystem in einem Teil der Formlinie der Schablone befindet und der Formhohlraum mit der Hauptteillinie verbunden ist. Der Stiftanschnitt hat einen umgekehrten Kegelwinkel und durchdringt die dazwischenliegende Formplatte in der Richtung, die parallel zur Bewegung der Formplatte verläuft. Wenn die Haupttrennlinie des Formhohlraums geöffnet wird, wird das Ende des Anschnittes mit dem kleinen Durchmesser vom Teil abgerissen, und der Schrott und der Rest des Anschnittes können durch Öffnen der Trennlinie des Angusses ausgeworfen werden.

Dieses System kann zuerst die Trennebene des Angusses öffnen und dann ein Hilfswerkzeug zum Abreißen des Angusses verwenden. Nadelverschlüsse werden häufig bei Einzelteilen mit mehreren Zuführungspunkten verwendet, um eine symmetrische Füllung zu gewährleisten oder die Länge des Angusskanals zu verkürzen, um einen druckhaltenden Betrieb im gesamten Teil zu gewährleisten. Typische Nadelanschnitte haben einen Durchmesser von 0,25 bis 1,6 mm.

Wenn ein Nadelverschluss dünnwandige Produkte formt, wird das Produkt in der Nähe des Anschnitts leicht verformt oder sogar gerissen. Daher müssen wir die Wandstärke auf der gegenüberliegenden Seite des Anschnitts erhöhen. Der Übergang kann durch einen Lichtbogen erfolgen, der die Funktion hat, kalte Schlacke zu speichern.

Pro

- Plasticizable.

- Self-cutting gate.

- Minor gate marks, eliminating subsequent processing.

- The gate position can be freely selected.

- The gate can be injected from several points, so the stress and strain are low.

- Suitable for most molded products.

Nachteile

- High flow resistance.

- Easy to overheat.

- Complex mold structure.

- Low yield of resin.

- Some resins are not suitable.

- More loss of pressure.

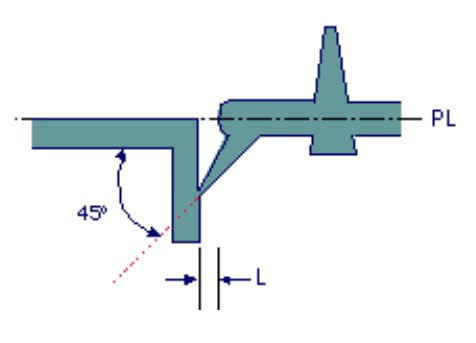

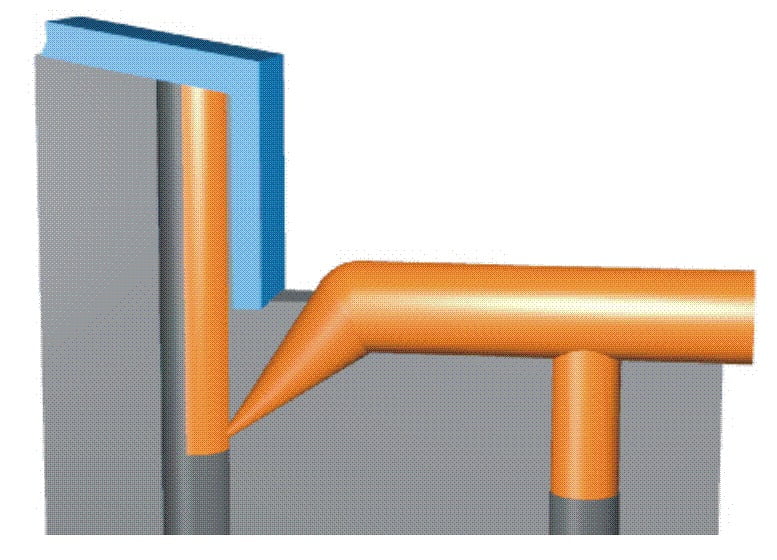

U-Boot-Tor

Der U-Boot-Anguss, Tunnel-Anguss, Meißel-Anguss, Bananen-Anguss, Cashew-Anguss und Sub-Anguss kann in Bereichen platziert werden, die nicht sichtbar sind; sie sind eine Option für Formteile, die eine perfekte Oberflächenqualität erfordern. Er wird in zweischaligen Formen verwendet, mit einem geneigten, kegelförmigen Tunnel zwischen dem Ende des Angusses und dem Formhohlraum, unterhalb der Trennlinie. Der Anguss wird vom Teil getrennt, wenn das Teil und der Angusskanal ausgeworfen werden. Ein typischer eingetauchter Anschnitt hat einen Durchmesser von 0,25 bis 2,0 mm und entwickelt sich von dick zu dünn, bis er zu einem kugelförmigen Endpunkt wird.

Um Anschnittmarkierungen zu vermeiden, kann ein zweiter Anschnitt an der Schubstange angebracht werden, wobei das Ende des zweiten Anschnitts mit der Innenwand des Produkts verbunden ist. Der Winkel zwischen dem latenten Anschnitt und der Mittellinie der Abzweigkanäle beträgt in der Regel 30° bis 55°, und es wird häufig ein kreisförmiger oder ovaler Querschnitt verwendet.

Vorteile

- Plasticizable.

- Self-cutting gate.

- Minor gate marks, eliminating subsequent processing.

- The gate position can be freely selected.

Nachteile

- High flow resistance.

- Not easy to process.

- More loss of pressure.

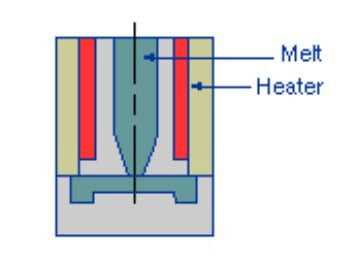

Heißkanalanschnitt

der Heißkanalanschnitt, der Heißsondieranschnitt und der Heißspitzenanschnitt leiten die Schmelze in der Regel direkt vom elektrisch beheizten vertikalen Anschnitt und dem beheizten Angusskanal in den Formhohlraum, um ein angussloses Teil herzustellen. Die Erstarrungsbedingungen in der Nähe des Anschnitts des Teils steuern den Haltezyklus. Wenn die Formplatte geöffnet wird, reißt der sehr heiße Kunststoff aus dem Formhohlraum.

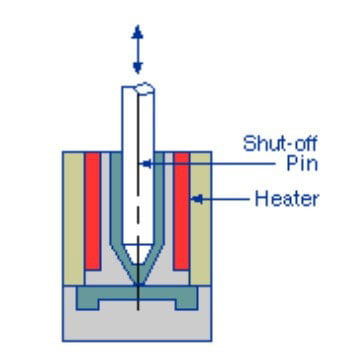

Nadelverschluss

der Nadelverschluss fügt eine Stiftleiste in den Heißkanalanschnitt ein, um ihn zu schließen, bevor er erstarrt. Er kann bei größeren Anschnitten verwendet werden, ohne dass Anschnittspuren entstehen. Da die Stiftleiste den Druckhaltezyklus steuert, sorgt der Nadelverschluss für einen besseren Druckhaltezyklus und eine gleichmäßigere Teilequalität.

Prinzipien der Anschnittgestaltung

Das Design des Anschnitts sollte sich nicht auf den Anschnitt allein beschränken, sondern in Verbindung mit den Angusskanälen betrachtet werden.

Richtig konstruierte Anschnitte ermöglichen einen gleichmäßigen, schnellen und einseitigen Transfer der Schmelze zum Füllen der Formhohlräume und lassen eine angemessene Erstarrungszeit zum Abkühlen des Formteils zu.

Die Anschnitte sollten an geeigneten Stellen angebracht werden, z.B. in nicht funktionalen und nicht sichtbaren Bereichen.

Wenn Sie den Anschnitt an der dicksten Stelle des Formteils anbringen, damit der Kunststoff vom dicken in den dünnen Bereich fließen kann, erhalten Sie einen guten Fließweg und Druckhalteweg.

Wenn Sie den Anschnitt in der Mitte des Formteils platzieren, kann die Schmelze mit der gleichen Fließlänge in alle Extrembereiche des Formteils fließen.

Ungünstige An schnittpositionen verursachen oft Probleme und sollten beachtet werden.

Der Anschnitt muss so positioniert werden, dass das Gas im Formhohlraum während des Spritzgießens entweicht. Andernfalls kommt es zu Defekten wie kurzen Schüssen, Lufteinschlüssen, Verbrennungsflecken, Anschnittrötung oder Hochdruckaufbau am Anschnitt.

Die Position und Größe des Anschnitts sollte ebenfalls so gewählt werden, dass der Jet-Flow-Effekt vermieden wird. Eine Vergrößerung oder Verbesserung der Anschnittstelle, damit die Schmelze auf die Formwand auftreffen kann, kann den Jet-Flow-Effekt verbessern.

Symmetrische Anschnitte sollten für symmetrische Teile verwendet werden, um die Symmetrie zu erhalten. Wenn der Fließweg nicht symmetrisch ist, werden Teile des Teils zuerst gefüllt, mit Druck beaufschlagt und abgekühlt, was zu ungleichmäßiger Schwindung und Verzug führt.

Wenn die Position des Anschnitts die Bildung von Nähten oder Schmelzlinien nicht vermeiden kann, sollte der Anschnitt in einen nicht funktionalen oder nicht sichtbaren Bereich verlegt werden.

die Einfrierzeit des Anschnitts ist die ultimative effektive Zeit, um den Druck im Formhohlraum zu halten. Ein zu kleiner Anschnitt ermöglicht die langsamste Erstarrung im Inneren des Teils und nicht am Anschnitt. Der Anschnitt kann sogar erstarren, nachdem der Nachdruck entfernt wurde, so dass die Schmelze vom Teil in das Angusssystem zurückfließen kann. Ein gut ausgelegter Anschnitt muss den Rückfluss der Schmelze verhindern.

zu Beginn der Konstruktion solltenkleinere Anschnitte verwendet werden; bei Bedarf können auch größere Anschnitte verwendet werden. Die normale Anschnittdicke beträgt 50-80% der Dicke des Teils am Anschnitt. Gelegentlich entsprechen die manuell beschnittenen Anschnitte der Dicke des Teils, während die automatisch beschnittenen Anschnitte in der Regel weniger als 80% der Dicke des Teils betragen, um Verzerrungen durch das Beschneiden der Anschnitte zu vermeiden. Der Enddurchmesser des Pin-Gates und des Submarine-Gates beträgt etwa 0,25~2,0 mm (0,01~0,08 inch). Je kürzer die Gate-Länge ist, desto besser lässt sich der Druckabfall im Gate-Bereich reduzieren. Die Anschnittlänge beträgt 1 bis 1,5 mm (0,04 bis 0,06 Zoll).

Kunststoffe mit zugesetzten Fasern erfordern größere Anschnitte, damit die Fasern nicht durch den Anschnitt brechen. Kleinere Anschnitte, wie z.B. U-Boot-Anschnitte und Nadelanschnitte, können die zugesetzten Fasern beschädigen. Anschnitte, die ein gleichmäßiges Füllmuster erzeugen, wie z.B. Kantenanschnitte, können Formteile mit gleichmäßiger Faserpaarung erzeugen.

DieSimulationsanalyse des Spritzgießens ist nützlich, um die Auswirkungen verschiedener Anschnittdesigns zu vergleichen.