Wandstärke

Es ist wichtig, die Wandstärke von Kunststoffteilen vernünftig zu bestimmen. Andere Formen und Größen, wie z.B. Verstärkungsstäbe und abgerundete Ecken, basieren auf der Wandstärke als Referenz. Die Wandstärke von Kunststoffprodukten wird hauptsächlich durch die Anforderungen an die Verwendung des Kunststoffs bestimmt, d.h. das Produkt muss externen Kräften standhalten, ob es als Träger für andere Teile dient, die Wahl der Materialeigenschaften des Kunststoffs, das Gewicht, die elektrischen Eigenschaften, die Maßgenauigkeit und die Stabilität sowie die Montage und andere Anforderungen.

Die allgemeine Wandstärke von Thermoplasten reicht von 1 bis 6 mm. Am häufigsten werden 2 bis 3 mm verwendet. Es sind auch große Teile über 6 mm erhältlich. Tabelle 1 zeigt die empfohlenen Wandstärken für einige Thermoplaste.

Kunststoff Material | Minimum | Kleine Teile | Mittelgroße Teile | Große Teile |

| Nylon | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| Polyethylen | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| Polystyrol | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

PVC | 1.2 | 1.6 | 1.8 | 3.2~5.8 |

PP | 0.85 | 1.54 | 1.75 | 2.4~3.2 |

PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

ABS | 0.8 | 1 | 2.3 | 3.2~6 |

Häufige Konstruktionsfehler bei der Wandstärke:

- die Wanddicke ist nicht gleichmäßig

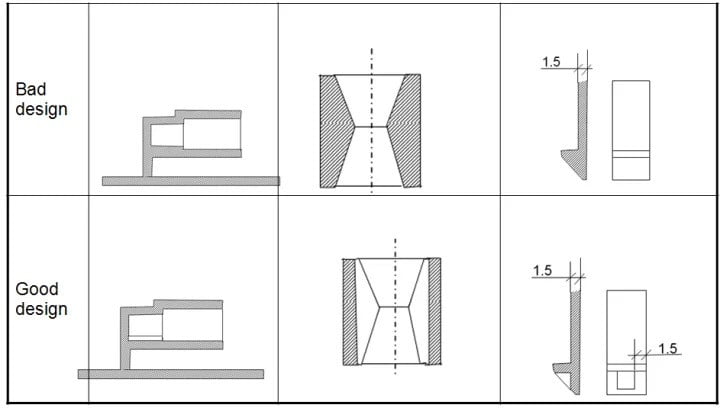

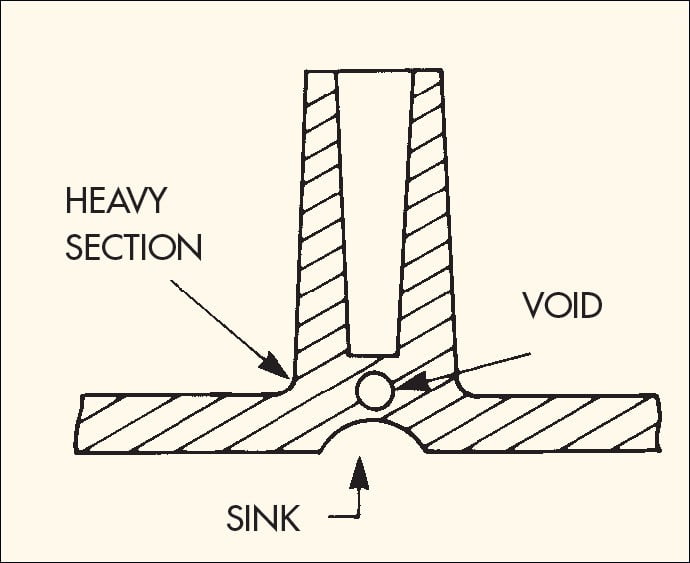

Eine gleichmäßige Wanddicke ist ein wichtiger Grundsatz bei der Konstruktion von Kunststoffteilen. Wenn die Wandstärke nicht gleichmäßig ist, ist die Füllgeschwindigkeit der Kunststoffschmelze und die Schrumpfung bei der Abkühlung nicht gleichmäßig, was zu Depressionen, Vakuumblasen, Verzug und sogar Rissen oder sogar zu Schrumpfungsspuren, thermischen Spannungen, Verformungen der Teile, unterschiedlichen Farben oder unterschiedlicher Transparenz führt. Bei geringeren Wandstärken sind die Festigkeit und Steifigkeit des Produkts im Gebrauch und bei der Montage schlecht. Aus wirtschaftlicher Sicht erhöhen zu dicke Produkte nicht nur die Materialkosten, sondern verlängern auch den Produktionszyklus. Der dicke Leimbereich kühlt langsamer ab als der nächste dünne Leimbereich, wodurch Schrumpfungsspuren entstehen. Abbildung 1 unten zeigt das Design einer gleichmäßigen Wanddicke.

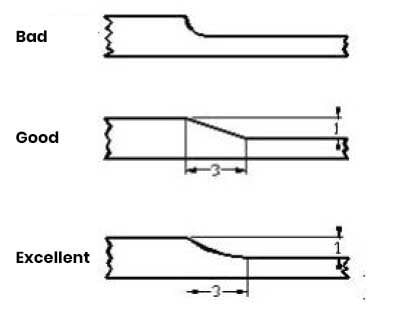

Wenn es unvermeidlich ist, dass die dickeren Bereiche dünner werden, versuchen Sie, eine allmähliche Veränderung der Wanddicke in einem Verhältnis von 3:1 zu gestalten, wie in Abbildung 2 unten gezeigt.

In der Tat können die meisten dickeren Kleber mit Rippen versehen werden, um die gesamte Wandstärke zu verändern. Dies spart nicht nur Material- und Produktionskosten, sondern auch Kühlzeit, die ungefähr proportional zur Wandstärke ist.

Darüber hinaus wird bei der Gestaltung der Wandstärke auch der Mold Flow berücksichtigt, d.h. der Abstand der Schmelze vom Spritzgießanschnitt zu jedem Teil der Kavität. Wenn das Verhältnis von Mold Flow zu Wandstärke zu groß ist, fehlt es an der Stelle, die weit vom Anschnitt entfernt ist, an Material, was oft als nicht voll bezeichnet wird. Daher sollte die Wandstärke bei Bedarf erhöht werden.

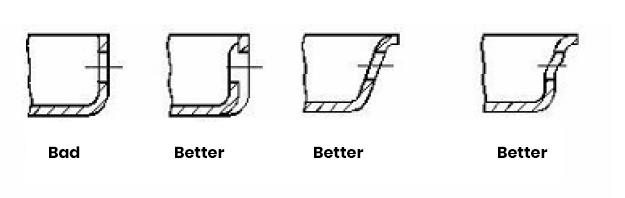

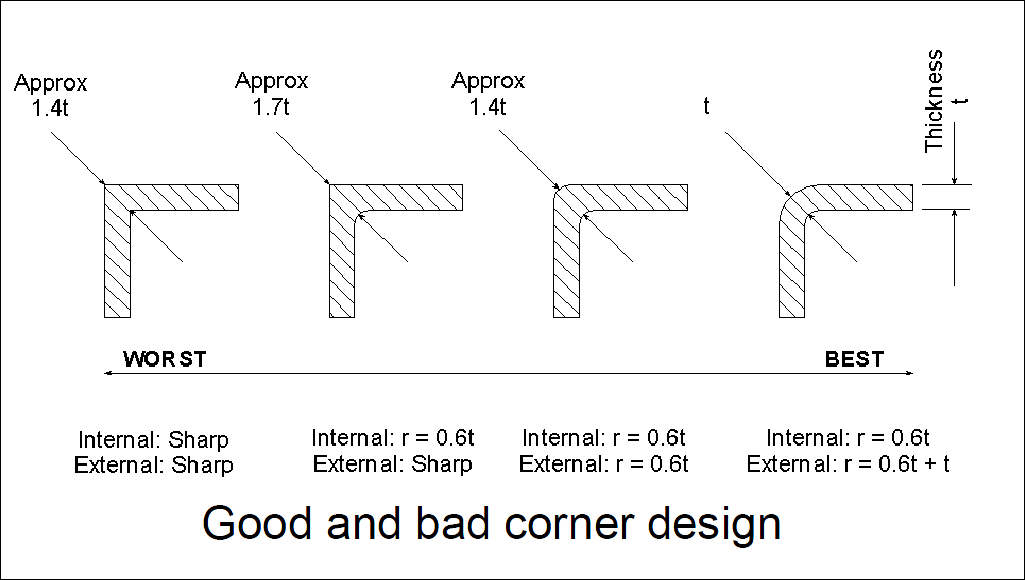

- Scharfe Ecken

Scharfe Ecken führen in der Regel zu fehlerhaften Teilen und Spannungskonzentrationen. Die Lage scharfer Ecken führt oft zu unerwünschten Materialansammlungen nach Nachbehandlungsprozessen wie Beschichtung und Lackierung. Konzentrierte Spannungsbereiche können bei Belastung oder Aufprall brechen, daher sollten wir bei der Konstruktion scharfe Ecken vermeiden. Die folgende Abbildung 3 kann als Referenz verwendet werden.

Entformungsrichtung und Verjüngung

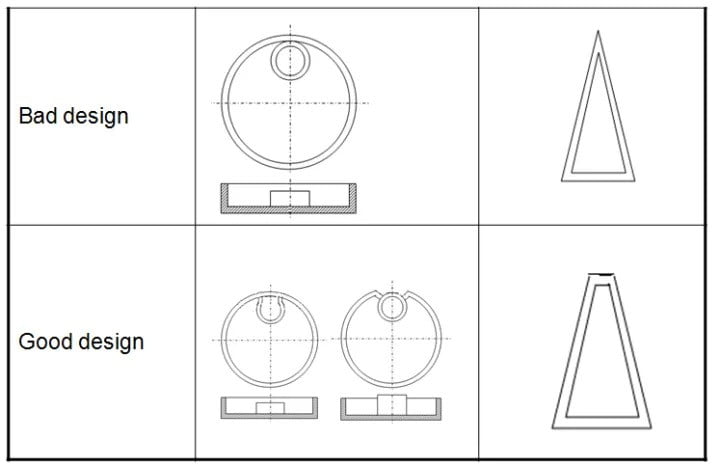

Für jedes spritzgegossene Produkt sollten zu Beginn der Konstruktion zunächst die Formtrennungsrichtung und die Trennlinie festgelegt werden, um sicherzustellen, dass die Beschädigung des Kernentnahmemechanismus minimiert und die Auswirkungen der Trennlinie auf das Aussehen eliminiert werden. Nachdem die Formtrennungsrichtung festgelegt wurde, sollte die Struktur des Produkts, wie Rippen, Druckknöpfe und Erhebungen, so gestaltet werden, dass sie so weit wie möglich mit der Formtrennungsrichtung übereinstimmt, um eine Kernentnahme zu vermeiden, die Trennlinie zu reduzieren und die Lebensdauer der Form zu verlängern. Nachdem die Öffnungsrichtung der Form bestimmt wurde, können geeignete Trennebenen ausgewählt werden, um das Aussehen und die Leistung zu verbessern.

Um das Spritzgussteil aus der Form zu lösen, müssen Sie die Entformungs- und Formöffnungskräfte überwinden. Das Formteil schrumpft während des Abkühlungsprozesses, und das Lochwandteil übt eine Klemmkraft auf den Kern aus. Die Reibung zwischen dem Formteil und dem Kern während des Öffnens der Form, die Adsorption des Vakuums an der Bodenabdichtung des Lochs während des Öffnens der Form und viele andere Faktoren führen dazu, dass die Entformungskraft viel größer ist als die Kraft beim Öffnen der Form. Eine zu hohe Entformungskraft kann zu Verformungen, Aufhellungen, Faltenbildung und Oberflächenabrieb führen. Die Verjüngung der Form ist ein wichtiger Faktor für die Entformungskraft. Um die Wandstärke des Produkts gleichmäßig zu gestalten und zu verhindern, dass sich das Produkt nach dem Öffnen der Form an der heißeren konkaven Form festsetzt, sollte der Entformungswinkel sowohl für die konkave als auch für die konvexe Form gleich groß sein. In Ausnahmefällen, wenn das Produkt nach dem Öffnen der Form an der konkaven Form haften bleiben soll, kann der Austrittswinkel der konkaven Form entsprechend verringert werden, oder es kann absichtlich ein angemessenes Maß an Umkehrung in die konkave Form eingebracht werden.

Es gibt keine feste Größe für die Verjüngung; sie wird normalerweise durch Erfahrung bestimmt. Im Allgemeinen kann bei hochglanzpolierten Außenwänden ein Austrittswinkel von 1/8 oder 1/4 Grad verwendet werden, während tiefe oder gewebte Produkte eine entsprechende Vergrößerung des Austrittswinkels erfordern.

Bei der Betrachtung der Entformungsschräge gilt außerdem: je größer die Neigung, desto besser für die Entformung, aber es muss darauf geachtet werden, dass die Maßhaltigkeit der Kunststoffteile gewährleistet ist; der durch die Entformungsschräge verursachte Größenfehler muss innerhalb des Bereichs der Maßhaltigkeit kontrolliert werden. Für Kunststoffteile mit größerer Schrumpfung und komplexen Formen sollte ein größerer Auslösewinkel in Betracht gezogen werden.

Rippen-Verstärkung

Die Festigkeit eines Kunststoffteils nimmt nicht genau mit der Wandstärkezu. Im Gegenteil, die Zunahme der Wandstärke führt zu Schrumpfung und inneren Spannungen, verringert aber seine Festigkeit. Die Festigkeit von Kunststoffteilen basiert auf der Steifigkeit, wobei hauptsächlich eine dünnwandige Kombinationsstruktur und eine Aufstellverstärkung in den entsprechenden Komponenten verwendet wird, um das Trägheitsmoment des Querschnitts zu erhöhen.

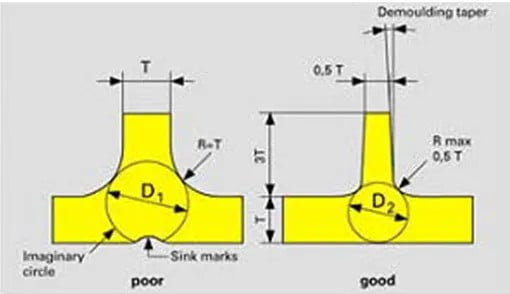

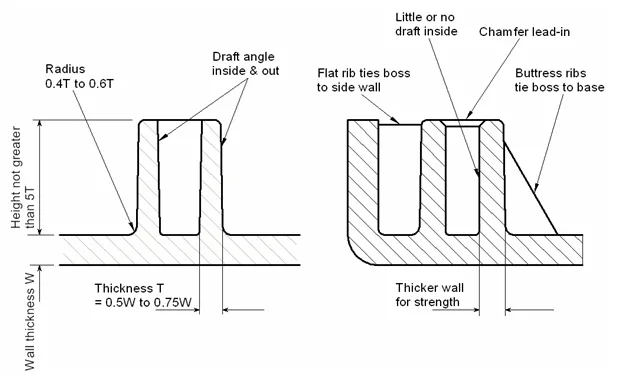

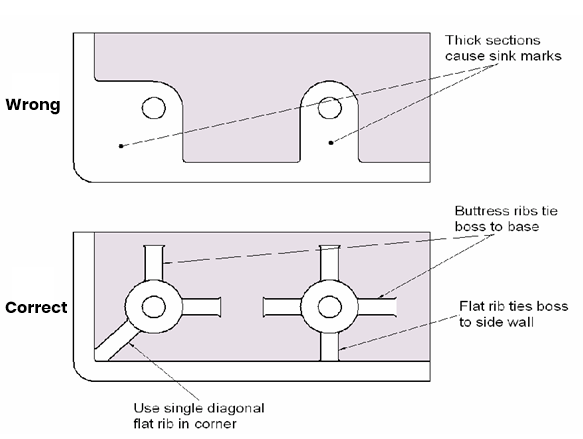

Aber nach dem Hinzufügen der Rippenverstärkung wird die Verbindung zwischen der Rippe und der Hauptwand dicker. Diese Dicke hängt in der Regel vom Vollkreis der inneren Tangente ab, d.h. von der Rippendicke und dem Radius der Ecke der Wurzel. In Abbildung 4 beträgt die Dicke des Grundmaterials 4 mm, die Dicke des linken Beispiels 4 mm, der Radius der Wurzel R2,4 und der maximale Durchmesser des inneren Schnittkreises φ6,2; im rechten Beispiel wird die Dicke der Rippe auf 2 mm geändert, der Radius der Wurzel wird auf R1,6 geändert und der maximale Durchmesser des inneren Schnittkreises wird φ4,9. In Abbildung 5 ist es aufgrund der Zunahme der lokalen Wandstärke leicht möglich, auf der Rückseite eine Schrumpfungsverformung zu erzeugen, die das Aussehen der Kunststoffteile beeinträchtigt. Bei Teilen mit sehr hohen Oberflächenanforderungen sind solche Defekte, die das Aussehen beeinträchtigen, inakzeptabel. Das richtige Design kann die Möglichkeit der Bildung von Oberflächendellen im Bauteil verringern und so die Qualität des Teils verbessern.

Die Analyse in Abbildung 4 zeigt, dass die Dicke der Spannglieder minimiert werden sollte, aber es gibt eine Grenze dafür. Wenn die Dicke des Spannglieds zu gering ist, muss die Höhe des Spannglieds erhöht werden, um die Steifigkeit zu erhöhen. Zu dünne Spannglieder werden beim Pressen leicht verformt; die Formmasse lässt sich nicht gut füllen, klebt an der Form und andere Probleme. Natürlich darf der Radius der unteren Ecke der Sehne nicht zu klein sein. Andernfalls spielt er keine Rolle bei der Reduzierung der Spannungskonzentration.

Im Allgemeinen sollte der Radius der Rippenwurzelverrundung nicht weniger als 40% der Rippendicke betragen, und die Rippendicke sollte zwischen 50% und 75% der Wanddicke des Grundmaterials liegen, wobei das höhere Verhältnis auf Materialien mit leichter Schrumpfung beschränkt ist. Die Höhe des Stabes sollte weniger als das Fünffache der Dicke des Grundmaterials betragen. Die Stäbe müssen Entformungswinkel haben und in Richtung der Trennwand oder eines beweglichen Formteils angeordnet sein. Der Abstand zwischen den Stäben muss größer sein als das Doppelte der Dicke des Grundmaterials.

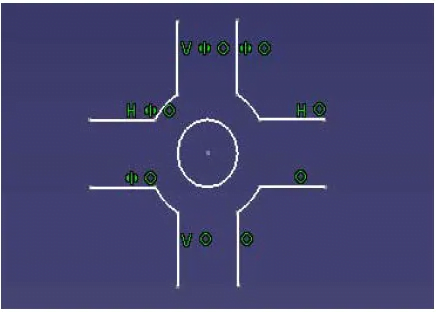

Außerdem erwarten wir normalerweise, dass ein Teil in alle Richtungen gleich steif ist. Der einfachste Weg, dieses Ergebnis zu erzielen, besteht darin, dem Teil sowohl in Quer- als auch in Längsrichtung Rippenverstärkungen hinzuzufügen, die sich vertikal kreuzen. Es besteht jedoch auch das Problem, dass die Wandstärke an der Kreuzung zunimmt und damit die Gefahr des Schwindens steigt. In diesem Fall kann ein kreisförmiges Loch am Schnittpunkt angebracht werden, um eine einheitliche Wandstärke zu erreichen. So wie in der folgenden Abbildung 6: Querbalken

Löcher

Es ist üblich, Löcher in Kunststoffteile einzubringen, um sie mit anderen Komponenten zu verbinden oder um dem Produkt funktionelle Kombinationen hinzuzufügen.

Größe und Position der Löcher sollten so gewählt werden, dass sie die Festigkeit des Produkts nicht beeinträchtigen oder die Komplexität der Produktion nicht erhöhen. Die folgenden Faktoren sind bei der Gestaltung der Löcher zu berücksichtigen.

- Der Abstand zwischen den zusammenhängenden Löchern oder der Abstand zwischen den Löchern und den geraden Kanten der angrenzenden Produkte sollte nicht geringer sein als der Durchmesser der Löcher, insbesondere sollte der Wert der Kante so groß wie möglich sein; andernfalls ist die Stelle des Einstichs anfällig für Brüche. Wenn an dem Loch ein Gewinde angebracht ist, ist der Abstand zwischen dem Schraubenloch und dem Rand des Produkts in der Regel größer als das Dreifache des Lochdurchmessers.

- Die Arten von Löchern sind im Allgemeinen Durchgangslöcher, Sacklöcher und abgestufte Löcher. Aus der Sicht der Montage sind Durchgangslöcher häufiger als Sacklöcher, und sie sind einfacher herzustellen als Sacklöcher. Aus der Sicht des Werkzeugdesigns ist das Design eines Durchgangslochs auch von der Struktur her günstiger. Es kann durch die Kombination von zwei Kernen, die an der beweglichen Form und der festen Form befestigt sind, oder durch nur einen Kern, der an der beweglichen Form oder der festen Form befestigt ist, gebildet werden. Die erste Variante bildet zwei freitragende Träger unter der Einwirkung von Flüssigkunststoff, aber der Kraftarm ist kurz und die Verformung ist nicht groß. Der zweite Kern hat Überlappungsverbindungen sowohl mit der beweglichen als auch mit der festen Form und bildet im Allgemeinen einen einfachen Träger mit geringer Verformung. Wenn zwei Kerne verwendet werden, sollten die Durchmesser der beiden Kerne leicht unterschiedlich sein, um zu verhindern, dass sich das Produkt aufgrund der leichten Achsabweichung der beiden seitlichen Zapfen verformt, und die beiden Enden der Verbindung müssen flach geschliffen sein. Der Kern des Sacklochs ist vollständig freitragend und lässt sich durch den Aufprall des flüssigen Kunststoffs leicht verbiegen, und das geformte Loch wird zu einem Formloch. Im Allgemeinen ist die Tiefe des Sacklochs auf das Doppelte des Durchmessers begrenzt. Wenn der Durchmesser des Sacklochs nur 1,5 mm oder weniger beträgt, sollte die Tiefe des Sacklochs nicht größer sein als die Größe des Durchmessers. Und die Wandstärke des Bodens des Sacklochs sollte nicht weniger als ein Sechstel des Lochdurchmessers betragen, sonst kommt es zu einer Schrumpfung.

- seitenlöcher werden oft mit der Seitenkernmethode hergestellt, was die Kosten der Form erhöht. Wenn der Seitenkern zu lang ist, kann er leicht brechen, was die Wartungskosten der Form erhöht. Wenn die Bedingungen es zulassen, kann die Methode in Abbildung 7 unten zur Verbesserung verwendet werden.

Säulen

Säulen mit vorstehenden Kunststoffwänden fügen Produkte zusammen, trennen Objekte und stützen andere Teile. Hohle Säulen können zum Einsetzen von Teilen, Festziehen von Schrauben usw. verwendet werden. Alle diese Anwendungen müssen stark genug sein, um dem Druck standzuhalten, ohne zu brechen. Säulen werden im Allgemeinen in zylindrischer Form hergestellt, da sie leicht zu formen sind und gute mechanische Eigenschaften haben.

Im Allgemeinen sollte die Säule nicht als eigenständiger Zylinder konstruiert werden, sondern so weit wie möglich mit der Außenwand verbunden oder zusammen mit der Rippenverstärkung verwendet werden, um die Säule zu verstärken und das Fließen der Schmelze glatter zu machen, die Verbindung mit der Außenwand sollte eine dünnwandige Verbindung sein, um Schrumpfung zu vermeiden, und der Boden der Säule sollte mit einem Eckradius von 0,4 bis 0,6 mal der Dicke des Basismaterials verbunden werden. Die Wandstärke der Säule sollte zwischen 0,5 und 0,75 der Dicke des Basismaterials betragen, und das obere Loch der Säule sollte abgeschrägt sein, um die Installation der Schraubenführung zu erleichtern. Die Säule sollte eine Verjüngung aufweisen. Diese Punkte ähneln den Konstruktionsanforderungen für Bewehrungsstäbe, so dass man auch sagen kann, dass die Säule eine Variante des Stabes ist. In Abbildung 8 und Abbildung 9 unten finden Sie die entsprechenden Beziehungen.

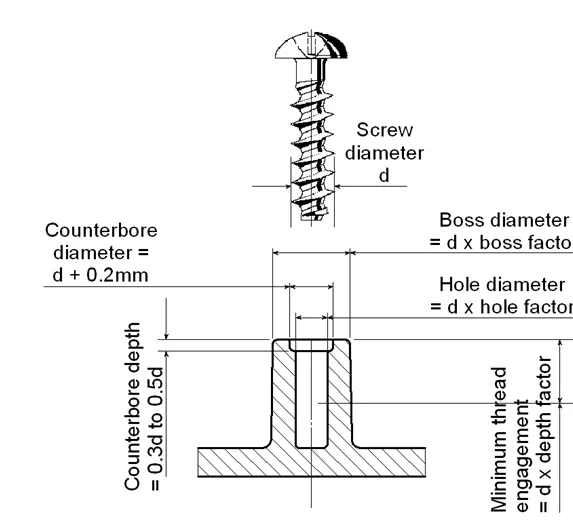

Viele Säulenlaschen werden zur Befestigung von selbstschneidenden Schrauben verwendet. Die Innengewinde der Säule werden nach der Montage durch Kaltfließbearbeitung geformt. Dabei wird das Material nicht geschnitten, sondern nur plastisch verformt, um die gelenkigen Innengewinde zu erzeugen.

Die Größe der Gewindesäule sollte in der Lage sein, sowohl der Schraubenkraft als auch der angehängten Last standzuhalten, und die Größe der Öffnung an der Säule sollte gewährleisten, dass die Schraube bei einem bestimmten Drehmoment und einer bestimmten Vibration nicht herausfällt. Der Außendurchmesser des Pfeilers sollte sicherstellen, dass die Schraube so stark angezogen wird, dass sie der entstehenden Umfangskraft standhält, ohne zu brechen oder zu reißen. Um das Eindrehen der selbstschneidenden Schraubenführung zu erleichtern, wird am oberen Ende der Säule eine Vertiefung angebracht, deren Durchmesser etwas größer als der Nenndurchmesser des Gewindes sein sollte. Die Berechnung der Säulengröße ist sehr kompliziert; wir empfehlen hier eine einfache Schätzmethode, deren Schlüssel der Nenndurchmesser der Schraube ist. Zunächst müssen Sie das verwendete Material aufschreiben, den entsprechenden Faktor auf der rechten Seite ermitteln und den Nenndurchmesser der Schraube mit dem entsprechenden Faktor multiplizieren, um die entsprechende Größe zu erhalten. Wie in Abbildung 9 und Tabelle 2

Kunststoff Material | Koeffizienten der Apertur | Tab Tiameter Koeffizienten | Koeffizient der Gewindetiefe |

ABS | 0.80 | 2.00 | 2.00 |

ABS/PC | 0.80 | 2.00 | 2.00 |

ASA | 0.78 | 2.00 | 2.00 |

PA 46 | 0.73 | 1.85 | 1.80 |

PA 46 GF30 | 0.78 | 1.85 | 1.80 |

PA6 | 0.75 | 1.85 | 1.70 |

PA 6 GF30 | 0.80 | 2.00 | 1.90 |

PA 66 | 0.75 | 1.85 | 1.70 |

PA 66 GF30 | 0.82 | 2.00 | 1.80 |

PBT | 0.75 | 1.85 | 1.70 |

PBT GF30 | 0.80 | 1.80 | 1.70 |

PC | 0.85 | 2.50 | 2.20 |

PC GF30 | 0.85 | 2.20 | 2.00 |

PE-HD | 0.75 | 1.80 | 1.80 |

PE-LD | 0.75 | 1.80 | 1.80 |

PET | 0.75 | 1.85 | 1.70 |

PET GF30 | 0.80 | 1.80 | 1.70 |

PMMA | 0.85 | 2.00 | 2.00 |

POM | 0.75 | 1.95 | 2.00 |

PP | 0.70 | 2.00 | 2.00 |

Da die Leistung von Kunststoffen im Vergleich zu metallischen Werkstoffen nicht sehr stabil ist, entspricht die obige Berechnung der Säulengröße nicht notwendigerweise den Anforderungen. Die spezifische Situation wird anhand der relevanten Materialparameter bestimmt, die vom Materiallieferanten zur Verfügung gestellt werden, wichtige Gelegenheiten müssen durch Experimente überprüft werden.

Schnappverschluss

Die Schnappmontage ist eine bequeme, kostengünstige und umweltfreundliche Verbindungsmethode, da der kombinierte Teil des Schnappers bei der Herstellung des Endprodukts gleichzeitig gebildet wird. Für die Montage ist kein weiteres Verriegelungszubehör, wie z.B. Schrauben, erforderlich.

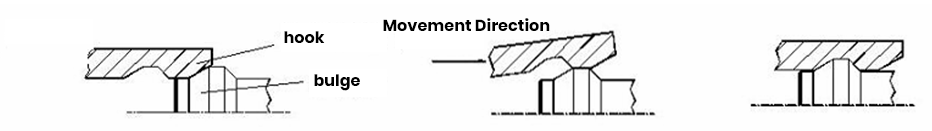

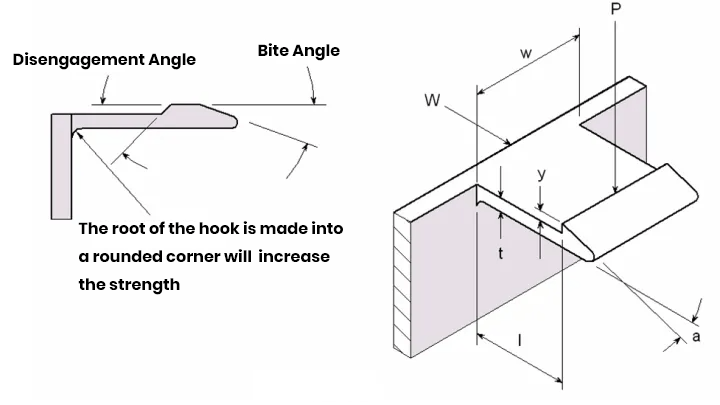

Das Prinzip des Schnappverschlusses besteht darin, den Vorsprung an einem Teil durch das Hindernis an einem anderen Teil zu schieben, wobei die elastische Verformung beim Durchdringen des Hindernisses den ursprünglichen Zustand der beiden Teile wiederherstellt, wie in Abbildung 10 zu sehen ist.

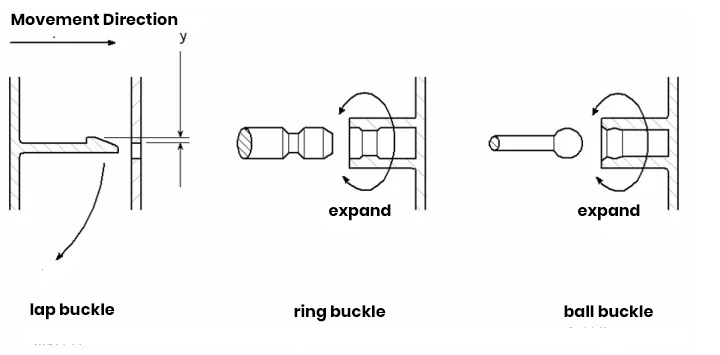

Die strukturelle Form kann in drei Arten unterteilt werden: Überlappungsschnalle, Ringschnalle und Kugelschnalle, wie in Abbildung 11 dargestellt

Im Allgemeinen gibt es zwei kritische Winkel am Karabinerhaken: den Auslösewinkel und den Beißwinkel. Im Allgemeinen ist der Auslösewinkel größer, um ein härteres Auslösen zu erreichen, wenn der Auslösewinkel nahe bei 90 Grad liegt, wird er zu einem permanenten Schnapper. Die spezifische Beziehung ist in Abbildung 12 dargestellt.

Mit der folgenden Formel lässt sich die maximal zulässige Durchbiegung des Schnappers mit gleichem Querschnitt berechnen:

- Y=el2/(1,5t)

Diese Formel wird verwendet, wenn nur der Schnapphaken verformt wird. In der Praxis gibt es auch eine kleine Verformung in der Nähe des Teils, an dem sich der Schnapper befindet, die als Sicherheitsfaktor verwendet werden kann.

Die Kraft, die erforderlich ist, um den Schnapper zu drücken und eine Verformung in Y zu erzeugen, wird mit der folgenden Formel berechnet:

- P = wt2Ee/(6l)

Die folgende Formel schätzt die erforderliche Montagekraft:

- W=P(μ+tga)/(1-tga)

Die abnehmbare Abreißkraft kann ebenfalls mit der obigen Formel berechnet werden; ersetzen Sie einfach a durch b.

Tabelle 3 zeigt einige der Koeffizienten, die für den Berechnungsprozess benötigt werden.

Kunststoff Material | Erlaubte Dehnungsvariablen (e)(%) | Biegemodul (GPa) | Reibungskoeffizient |

PS | 2 | 3.0 | 0.3 |

ABS | 2 | 2.1 | 0.2 |

SAN | 2 | 3.6 | 0.3 |

PMMA | 2 | 2.9 | 0.4 |

LDRE | 5 | 0.2 | 0.3 |

HDPE | 4 | 1.2 | 0.3 |

PP | 4 | 1.3 | 0.3 |

PA | 3 | 1.2 | 0.1 |

POM | 4 | 2.6 | 0.4 |

PC | 2 | 2.8 | 0.4 |

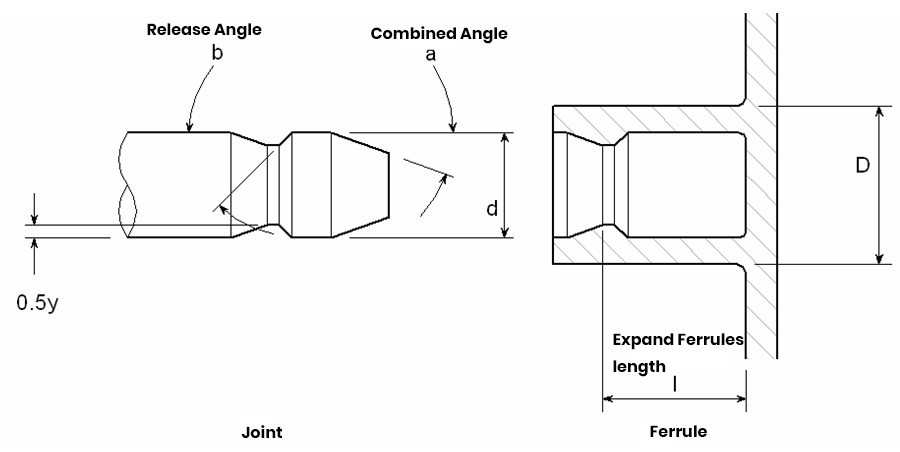

Der Ringschnapper wird verwendet, um den Zweck des Andockens zu erreichen, indem die Nut der Welle mit der Lasche im Inneren des kreisförmigen Rings verwendet wird. Beim Einstecken und Herausziehen der Verbindung dehnt sich der Ring aus und verformt sich. Im Allgemeinen ist das als Ring verwendete Material das elastischere Material.

Die maximale Größe der Lasche eines Ringschnappers lässt sich anhand der folgenden Formel berechnen:

- y=Sd((K+v Aderendhülsen)/E Aderendhülsen + (1 – v Achse)/E Achse)/K

Dabei ist S die Bemessungsspannung, v die Poissonzahl, E der Elastizitätsmodul und K der geometrische Koeffizient. Mit der folgenden Formel kann K berechnet werden:

- K = (1 + (d/D)2)/(1 – (d/D)2)

Mit der folgenden Gleichung lässt sich die auf die Zwinge wirkende Expansionskraft berechnen:

- P = (tan a+μ)/Sydlπ/K

wobei μ der Reibungskoeffizient ist.

Die Poisson-Zahlen für einige Materialien ohne Füllstoff sind in Tabelle 4 unten angegeben, und die Reibungskoeffizienten sind in Tabelle 3 aufgeführt.

Plastisches Material | PoissonscheVerhältnisse(μ) |

PS | 0.38 |

PMMA | 0.4 |

LDPE | 0.49 |

HDPE | 0.47 |

PP | 0.43 |

PA | 0.45 |

PC | 0.42 |

PVC | 0.42 |

PPO | 0.41 |

PPS | 0.42 |

Stahl | 0.28 |

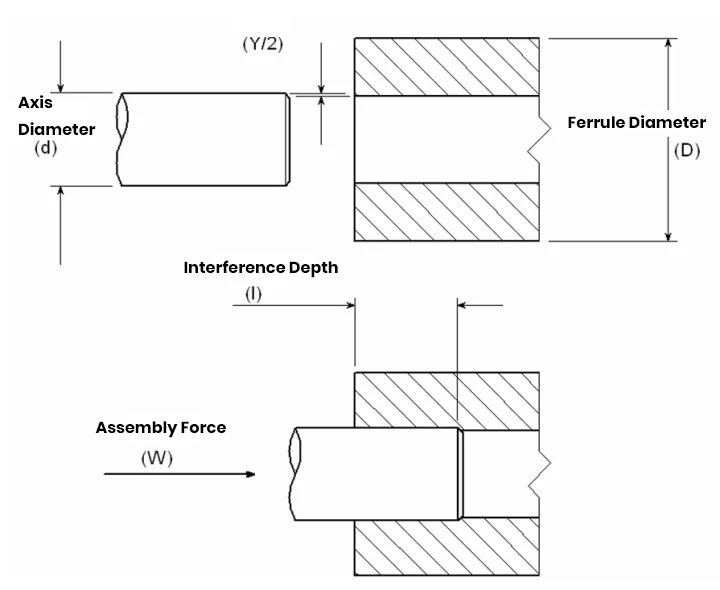

Interferenz-Verbindung

Bohrung und Welle werden durch Presspassung verbunden, um das Drehmoment und andere Funktionen zu übertragen. Die Pressverbindung ist relativ bequem und einfach. Die wichtigste Überlegung bei der Konstruktion ist das Ausmaß des Übermaßes. Wenn das Übermaß zu klein ist, ist die Verbindung nicht zuverlässig, und wenn das Übermaß zu groß ist, ist sie schwierig zu montieren und kann auch leicht brechen.

Bei der Konstruktion sollten die Toleranz der Bohrung und der Welle sowie die Arbeitstemperatur berücksichtigt werden, da die Temperatur einen direkten Einfluss auf die Größe des Übermaßes hat. In den meisten Fällen handelt es sich bei der Welle um eine Metallwelle, und um die Zuverlässigkeit der Verbindung zu gewährleisten, werden bei der Konstruktion in der Regel Rändelrillen in die Gegenwelle eingearbeitet. Das allgemeine Ausmaß des Übermaßes kann mit der folgenden Formel berechnet werden:

- Y=Sd( (K+v Hülse)/E Hülse)/K

Dabei ist S die Bemessungsspannung, v die Poissonzahl, E der Elastizitätsmodul, K der geometrische Koeffizient und die folgende Formel kann K berechnen:

- K = (1+(d/D)2)/(1 – (d/D)2)

Mit der folgenden Formel lässt sich die Steckkraft berechnen:

- W = Sdlπμ/K

μ ist der Reibungskoeffizient und l ist die Länge der Steckverbindung. Der Reibungskoeffizient und die Poissonzahl sind in Tabelle 3 und Tabelle 4 angegeben

Darüber hinaus gibt es weitere Methoden zum Verbinden von Kunststoffteilen, wie z.B. Heißnieten, Schweißen und Ultraschallschweißen.

Auswirkung von Toleranzen

Bei den meisten Kunststoffprodukten lassen sich hohe Präzisionstoleranzen bei der Passung erzielen, während einige Schrumpfungen und weiche Materialien schwieriger zu kontrollieren sind. Daher müssen bei der Produktentwicklung die Einsatzbedingungen des Produkts, das Kunststoffmaterial, die Produktform usw. berücksichtigt werden, um den Toleranzbereich festzulegen. Da die Anforderungen der Kunden immer höher werden, muss das bisherige Konzept der Passform langsam verbessert werden. Passform, Präzision und Aussehen müssen gleichzeitig in das Produkt eingebracht werden.

Ein hohes Maß an Präzision bei den Toleranzen führt zu einem relativ hochwertigen Produkt, aber damit verbunden sind höhere Kosten und mehr Zeit, um die Anforderungen zu erfüllen. Das Spritzgießen wird im Allgemeinen in drei Qualitätsstufen eingeteilt: Allzweck-Spritzgießen, mittelpräzises Spritzgießen und Präzisionsspritzgießen.

Der Allzweckspritzguss erfordert ein geringes Maß an Qualitätskontrolle und zeichnet sich durch niedrige Rücklaufquoten und schnelle Produktionszyklen aus. Das Spritzgießen mit mittlerer Präzision kann teurer sein, da es höhere Anforderungen an die Form und den Produktionsprozess stellt und häufige Qualitätskontrollen erfordert. Die dritte Art, das Präzisionsspritzgießen, erfordert präzise Formen, optimale Produktionsbedingungen und eine 100%ige kontinuierliche Produktionsüberwachung. Dies wirkt sich auf die Produktionszykluszeit aus und erhöht die Stück- und Qualitätskontrollkosten. Unter dem Gesichtspunkt der Produktqualität ist es natürlich umso besser, je höher die Genauigkeit ist, aber unter dem Gesichtspunkt der wirtschaftlichen Produktionskosten ist es umso billiger, je niedriger sie sind. Als Designer müssen Sie sich zu diesem Zeitpunkt zwischen den beiden entscheiden.

Generell gilt: Um die Anforderungen an Leistung und Aussehen zu erfüllen, müssen die Anforderungen an die Passgenauigkeit unter der Prämisse einer angemessenen Lockerung der Toleranz bei unkritischen Abmessungen erfüllt werden.

Die Wahl des richtigen Materials

Im Allgemeinen gibt es kein schlechtes Material, sondern nur das falsche Material, das in einem bestimmten Bereich verwendet wird. Daher ist es für den Konstrukteur unerlässlich, die Eigenschaften der verschiedenen verfügbaren Materialien genau zu verstehen, diese Materialien sorgfältig zu testen und ihren Einfluss auf die Leistung der geformten und verarbeiteten Produkte in Abhängigkeit von verschiedenen Faktoren zu untersuchen.

Das beim Spritzgießen am häufigsten verwendete Material ist Thermoplast. Sie können weiter unterteilt werden in amorphe und teilkristalline Kunststoffe. Diese beiden Materialien unterscheiden sich erheblich in ihrer molekularen Struktur und den Eigenschaften, die durch die Kristallisation beeinflusst werden. Im Allgemeinen werden teilkristalline Thermoplaste hauptsächlich für mechanisch robuste Teile verwendet, während amorphe Thermoplaste häufig für Gehäuse verwendet werden, da sie sich nicht so leicht verbiegen lassen.

Thermoplaste sind in unverstärkten, glasfaserverstärkten, mineralischen und glasfasergefüllten Varianten erhältlich. Glasfasern werden in erster Linie verwendet, um die Festigkeit, Steifigkeit und Anwendungstemperatur zu erhöhen; Mineralien haben einen geringeren Verstärkungseffekt und werden in erster Linie verwendet, um den Verzug zu verringern. Das genaue Ausmaß der Veränderung der Kunststoffeigenschaften durch die Zugabe von Verstärkungen sollte durch Rücksprache mit dem Materiallieferanten oder durch Experimente überprüft werden.

Einige thermoplastische Materialien, insbesondere PA6 und PA66, sind stark hygroskopisch. Dies kann einen erheblichen Einfluss auf ihre mechanischen Eigenschaften und ihre Dimensionsstabilität haben.

Einige Anforderungen hängen mit Überlegungen zur Verarbeitung und Montage zusammen. Es ist auch wichtig, die Konzentration mehrerer verschiedener Funktionen in einem Teil zu untersuchen, was teure Montagekosten sparen kann. Dieser Leitfaden ist praktisch für die Kalkulation der Produktionskosten. Bei der Preiskalkulation zeigt sich, dass nicht nur der Preis der Rohstoffe berücksichtigt werden sollte, sondern auch, dass Materialien mit hoher Leistung (Steifigkeit, Zähigkeit) zu dünneren Wandstärken und damit zu kürzeren Produktionszyklen führen können. Daher ist es wichtig, alle Kriterien systematisch aufzulisten und zu bewerten.

Abgerundete Ecken

Scharfe Ecken führen oft zu Defekten und Spannungskonzentrationen im Teil, wo die konzentrierten Spannungen bei Belastung oder Aufprall brechen können. Größere abgerundete Ecken lösen diesen Nachteil, indem sie den Faktor der Spannungskonzentration verringern und es ermöglichen, dass der Kunststoff glatter fließt und das fertige Teil leichter entformt werden kann. Wenn die Innenecken abgerundet und die Außenecken scharfkantig sind, sind die Ecken immer noch dicker als der Rest und es kommt immer noch zu einer Schrumpfung. Wir können die Wanddicke vereinheitlichen, indem wir sowohl die Innen- als auch die Außenecken abrunden, wobei die Außenecken die Summe der Innenecken plus der Basiswanddicke sind.

Die Konstruktionsrichtlinien für den Eckfräser gelten auch für die Befestigung mit auskragenden Balken. Da diese Befestigungsmethode erforderlich ist, um den eingebetteten Arm des Hängebalkens zu biegen, verdeutlicht der Entwurf der Eckposition, dass bei einer zu kleinen Bogenposition R der Koeffizient der Spannungskonzentration zu groß ist; daher ist das Produkt beim Biegen leicht zu brechen, ist die Bogenposition R zu groß, treten leicht Schrumpfungslinien und Hohlräume auf. Daher sind die Bogenposition und die Wandstärke ein bestimmtes Verhältnis. Im Allgemeinen liegt es zwischen 0,2 und 0,6, der ideale Wert ist 0,5 oder so.

Fazit

Die Gestaltung der Struktur von Spritzgussformen ist ein komplexer Prozess, bei dem mehrere wichtige Elemente berücksichtigt werden müssen. Wandstärke, Entformungswinkel, Versteifungsleiste, Säule, Schnapper und Toleranz sind allesamt kritische Komponenten, die bei der Konstruktion einer Spritzgussform berücksichtigt werden müssen. Jedes Element spielt eine wichtige Rolle für die Gesamtleistung der Form und muss sorgfältig berücksichtigt werden, um das bestmögliche Ergebnis zu erzielen. Mit dem richtigen Design können Spritzgussformen hochwertige Teile mit minimalem Ausschuss und geringen Kosten herstellen.

Ich hoffe, dass jeder ein erfolgreicher Konstrukteur werden kann.